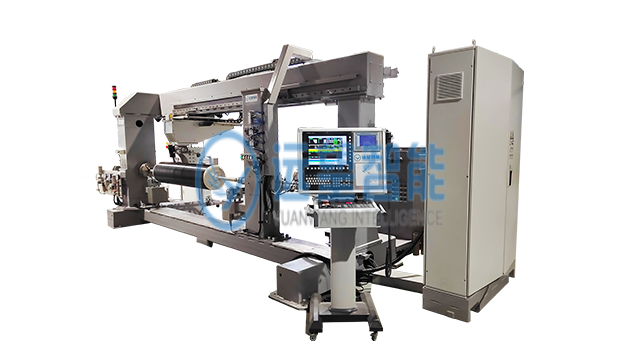

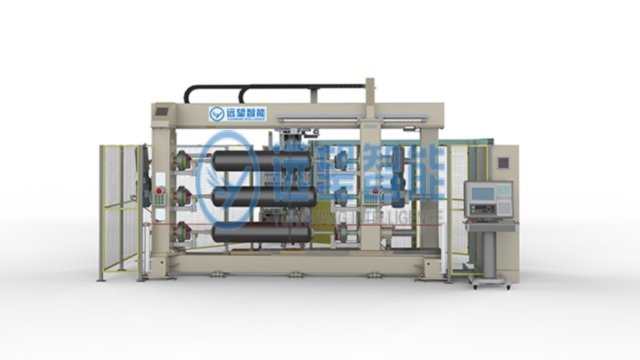

我司自主研发的新能源车载Ⅲ型、Ⅳ型氢气瓶全自动干法缠绕机,具备快速换型能力,适应多品种生产需求。龙门式三工位、双驱主框架的工位参数可快速调整,通过触摸屏即可完成不同规格储氢瓶的参数设置;碳纤、玻璃纤维缠绕系统的缠绕参数可快速调用预设模板,实现不同纤维类型与铺层设计的快速切换;伺服张力控制系统的张力参数可快速调整,适配不同纤维材料;伺服电子纱架可快速更换纱锭,减少换纱时间;恒温浸胶系统的温度参数可快速切换,适配不同类型的胶液;5轴喂料小车的轨迹参数可快速导入,实现不同规格储氢瓶的轨迹适配;自动切纱、穿纱、充气、稳压系统与自动贴标称重功能的参数均可快速调整。设备的换型时间缩短至30分钟以内,大幅提升了生产灵活性。可进行碳纤缠绕,适配Ⅳ型车载氢瓶需求。托盘缠绕机欢迎选购

我司自主研发的新能源车载Ⅲ型、Ⅳ型氢气瓶全自动干法缠绕机,关键亮点在于龙门式三工位、双驱主框架的创新设计。该结构采用对称式布局,受力均衡,可有效提升设备运行的稳定性与精确性。双驱主框架通过伺服同步控制技术,实现主驱动与从驱动的完美协同,确保储氢瓶旋转平稳,为高精度缠绕奠定基础。配合碳纤、玻璃纤维缠绕系统与伺服张力控制系统,可实现纤维铺层的精确控制,提升储氢瓶的力学性能。伺服电子纱架、恒温浸胶系统与5轴喂料小车的协同作业,进一步提升了生产效率,自动切纱、穿纱、充气、稳压系统与自动贴标称重功能的集成,实现了全流程自动化生产,大幅降低了人工干预。缠绕机优势切纱精确无残留,保障氢瓶缠绕端部平整。

针对Ⅳ型储氢瓶塑料内胆的缠绕需求,我司自主研发的全自动干法缠绕机进行了专项优化。龙门式三工位、双驱主框架采用柔性驱动技术,避免缠绕过程中对塑料内胆造成损伤。碳纤、玻璃纤维缠绕系统采用低张力启动技术,逐渐提升张力,保障内胆与纤维层的结合效果。伺服张力控制系统针对塑料内胆特性优化控制参数,避免张力过大导致内胆变形。伺服电子纱架平稳供料,无冲击,恒温浸胶系统精确控制胶液温度,提升树脂与塑料内胆的相容性。5轴喂料小车精确控制缠绕轨迹,避免应力集中,自动切纱、穿纱、充气、稳压系统保障作业平稳,自动贴标称重功能准确记录产品信息,设备可完美适配Ⅳ型储氢瓶的生产需求。

在新能源氢能汽车产业快速发展背景下,我司自主研发的Ⅲ型、Ⅳ型氢气瓶全自动干法缠绕机彰显技术优势。设备采用龙门式三工位布局,双驱主框架保障各工位运动同步性,可实现内胆上料、缠绕、下料的连续作业流程。碳纤、玻璃纤维缠绕系统采用高精度导向机构,确保纤维铺放平整,配合伺服张力控制系统,有效提升缠绕层间结合强度达8MPa以上。伺服电子纱架采用智能排线技术,减少纱线磨损,恒温浸胶系统精确控制浸胶量,避免胶液浪费与环境污染。5轴喂料小车通过PLC控制系统实现多轴联动,缠绕速度可达100-200m/min,远超传统湿法缠绕设备。自动切纱、穿纱、充气、稳压系统响应迅速,自动贴标称重功能满足批量生产的质量管控需求,设备整体性能达到国际先进水平,可实现进口替代。贴标称重同步完成,氢瓶缠绕后处理无需二次转运。

我司自主研发的全自动干法缠绕机,为新能源车载Ⅲ型、Ⅳ型氢气瓶的高质量生产提供了可靠保障。设备采用龙门式三工位、双驱主框架结构,运行稳定,振动小,确保缠绕质量均匀。碳纤、玻璃纤维缠绕系统采用高精度导向机构,纤维铺放平整,配合伺服张力控制系统,避免层间气泡与褶皱。伺服电子纱架供料稳定,无张力波动,恒温浸胶系统温度均匀,胶液浸润充分。5轴喂料小车定位精确,缠绕轨迹偏差小,自动切纱、穿纱、充气、稳压系统动作精确,保障作业稳定,自动贴标称重功能精确记录产品信息,助力企业生产出符合高标准的储氢瓶产品。纱线供给精确,保障氢瓶缠绕层厚均匀。全自动缠绕机欢迎选购

龙门三工位双驱,氢瓶缠绕产能提升30%以上。托盘缠绕机欢迎选购

我司自主研发的新能源车载Ⅲ型、Ⅳ型氢气瓶全自动干法缠绕机,集成自动切纱、穿纱、充气、稳压系统,实现了缠绕过程的全自动化衔接。该系统与龙门式三工位、双驱主框架精确配合,自动切纱功能可根据缠绕工艺要求精确切断纤维,切口平整,避免纤维松散;自动穿纱功能实现快速换纱,大幅缩短换型时间;自动充气系统可根据储氢瓶类型精确充入预设压力的气体,保障缠绕过程中内胆稳定;稳压系统实时监测瓶内压力,确保压力波动在允许范围内。配合碳纤、玻璃纤维缠绕系统与伺服张力控制系统,提升了缠绕质量,伺服电子纱架、恒温浸胶系统与5轴喂料小车的协同作业,进一步提升了生产效率,自动贴标称重功能则实现了产品质量的全程追溯。托盘缠绕机欢迎选购