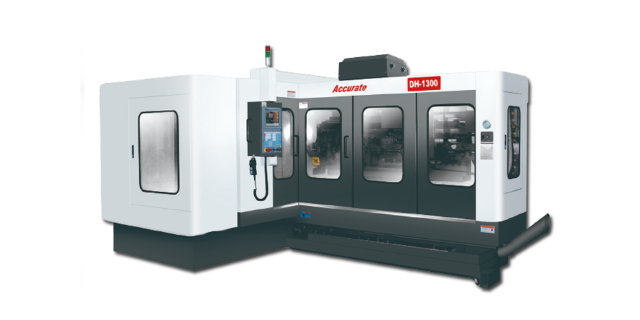

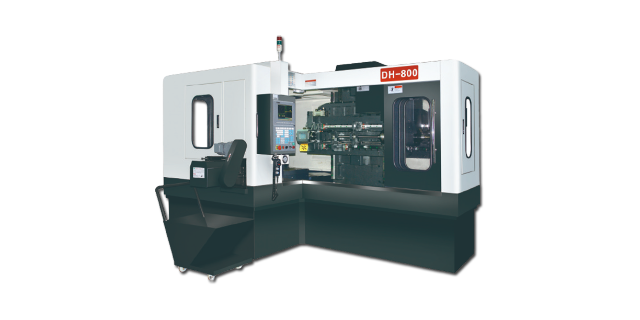

- 品牌

- 精准精密机械

- 型号

- 齐全

- 基材

- PVC

精细七轴深孔钻依托智能化升级与结构优化,实现了精密加工与高效生产的双向突破,为高级制造业的高质量发展提供有力支撑。设备搭载大数据分析模块,可实时采集加工过程中的各项参数,通过数据分析优化加工方案,持续提升加工精度与生产效率,同时可对设备运行状态进行实时监测,提前预判设备故障,减少停机检修时间,保障生产线稳定运行。其采用轻量化设计与节能降耗技术,在提升加工性能的同时,降低能耗与噪音,符合绿色制造发展理念,广泛应用于电子精密仪器、医疗器械、航空零部件等高级制造领域,推动精密加工行业向智能化、高效化、绿色化转型。七轴深孔钻通过定期维护保养计划,可延长设备使用寿命,保持长期稳定的加工性能。沈阳智能七轴深孔钻技术规格

精细七轴深孔钻打破了传统深孔加工的技术瓶颈,实现了复杂工况下的高精度、高效率加工,适配多种高级制造场景的个性化需求。设备可加工不同材质、不同孔径、不同深度的深孔,无论是不锈钢、合金钢等硬质材质,还是铝、铜等轻质材质,都能实现精细钻削,孔径范围可覆盖0.5-50mm,深度可达1000mm以上,满足不同零部件的加工需求。其七轴联动结构可灵活调整钻削角度与位置,应对交叉孔、斜孔、台阶孔等复杂深孔的加工需求,无需二次加工,大幅提升加工效率与产品质量,广泛应用于精密模具、航空航天、医疗器械等高级领域,助力企业突破加工技术瓶颈,打造高级精密零部件。河北高精度七轴深孔钻供应商针对塑料模具中的冷却孔,七轴深孔钻高效加工,帮助模具快速散热以提高生产效率。

成本优化的 “降本增效助手”相较于传统深孔加工设备,精准精密七轴深孔钻从材料、人工、能耗三方面实现成本优化。材料上,薄切削工艺减少材料浪费,以加工直径 10mm、深度 200mm 的钢件孔为例,材料利用率提升 15%;人工上,自动化操作减少对熟练工依赖,一名工人可同时监管 3 台设备,人工成本降低 60%;能耗上,采用变频主轴与智能休眠技术,非加工状态下能耗降低 50%,连续加工时单位能耗比传统设备低 25%。某液压元件企业引入该设备后,单批次 1000 件阀块加工成本下降 22%,投资回收期只 8 个月,为企业创造明显经济效益。

精细深孔钻的技术主要在于实现“精细”与“高效”的完美平衡,这一平衡的达成依赖于多系统的协同配合与技术创新。在排屑系统设计上,精细深孔钻采用内排屑或外排屑两种主要方式,内排屑通过钻头内部的通道将切屑直接排出,适用于大直径深孔加工;外排屑则借助高压冷却油将切屑从钻头与孔壁的间隙带出,更适合小直径深孔加工。两种排屑方式均配合高压冷却润滑系统,高压冷却油不仅能够快速带走加工过程中产生的大量热量——这些热量若不及时排出,会导致工件局部过热变形,同时也会加速刀具磨损,还能对切削区域起到充分润滑作用,减少钻头与工件之间的摩擦,提升孔壁光洁度。此外,精细深孔钻的进给系统采用伺服电机驱动的闭环控制模式,能够实现微米级的进给量调节,配合高精度的导轨机构,确保钻头在进给过程中始终保持稳定的运动轨迹,有效避免钻孔偏斜。同时,部分高级精细深孔钻设备还搭载了实时监测系统,能够对加工过程中的切削力、温度等参数进行实时采集与分析,一旦发现异常便及时调整加工参数,进一步保障加工精度和稳定性,实现高精度与高效率的同步提升。在智能手机中框加工里,七轴深孔钻钻出微小深孔用于天线信号传输,保障手机通信质量。

定制化适配的 “柔性加工方案”针对不同行业的特殊加工需求,精准精密七轴深孔钻可提供定制化解决方案。设备支持模块化设计,可根据客户需求加装旋转工作台、自动上下料机构、夹具等配件,例如为风电法兰加工定制双主轴结构,实现双面同时加工,效率再提升 50%;为医疗器械微孔加工配置超高速主轴(转速达 20000rpm),满足直径 0.1-0.5mm 微深孔加工需求。某新能源电池企业需加工异形结构的电池壳深孔,厂家通过定制工装与加工参数,使设备完美适配异形工件,加工合格率从传统设备的 75% 提升至 99.2%,精细解决客户个性化加工难题,展现强大的柔性加工能力。在医疗器械生产中,七轴深孔钻为骨科植入物加工精密深孔,满足医疗产品的高安全性要求。福建多功能七轴深孔钻供应商

七轴深孔钻的温度补偿系统,能根据环境温度变化调整参数,避免温度影响加工精度。沈阳智能七轴深孔钻技术规格

在电子信息行业服务器主板支架加工中,东莞精准七轴深孔钻彰显精细加工实力。服务器主板支架多为铝合金材质,需加工微小深孔用于固定、线缆穿插及散热,尺寸偏差过大会导致主板安装错位。该设备配备高精度微型刀具,加工前通过高倍显微镜东莞精准定位,加工中以低进给速度稳定钻削,避免振动偏移。同时,负压排屑系统及时消除微小铝屑,防止堵塞深孔或划伤工件表面,加工后的深孔确保主板牢固固定,线路布局整齐,有效减少信号干扰,保障服务器长时间稳定运行。沈阳智能七轴深孔钻技术规格

- 沈阳小型七轴深孔钻生产厂家推荐 2026-02-09

- 沈阳厂家直供七轴深孔钻价格 2026-02-07

- 沈阳厂家直供七轴深孔钻生产厂家推荐 2026-02-07

- 小型七轴深孔钻性能 2026-02-07

- 七轴深孔钻供应商 2026-02-07

- 江苏金属加工七轴深孔钻机床 2026-02-07

- 广东大型七轴深孔钻设备 2026-02-06

- 广东七轴深孔钻多少钱一台 2026-02-06