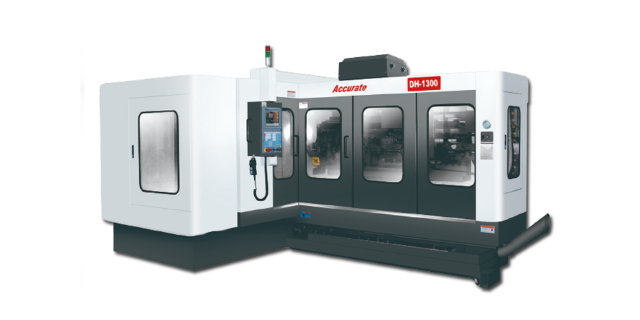

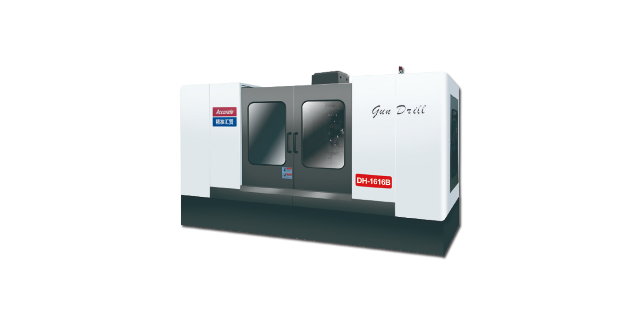

- 品牌

- 精准精密机械

- 型号

- 齐全

- 基材

- PVC

多工位协同的 “高效生产单元”精准精密七轴深孔钻可通过多工位设计实现 “加工 - 装卸” 并行作业,进一步提升生产效率。设备可选配双工位或多工位工作台,一个工位进行加工时,操作人员可在另一工位完成工件装卸与定位,实现 “零停机” 衔接;工位间采用高精度定位销定位,换工位时间只 15 秒,定位精度达 ±0.002mm,确保多工位加工一致性。在汽车变速箱壳体批量生产中,采用双工位设计的该设备,每小时可加工 12 件工件,相比单工位设备效率提升 80%;同时支持多品种小批量生产,不同工件的加工程序可快速切换,工位夹具也能灵活更换,兼顾效率与柔性生产需求,成为高效生产单元的主要组成。针对打印机滚筒的深孔加工,七轴深孔钻保证孔的同轴度,确保滚筒转动时的平稳性。广东数控七轴深孔钻性能

长效稳定的 “可靠加工伙伴”精准精密七轴深孔钻通过严苛的结构设计与部件选型,确保长期稳定运行。设备机身采用整体铸造工艺,经时效处理消除内应力,刚性提升 30%,长期加工后机身变形量≤0.002mm;主要部件如主轴、导轨均选用国际品牌,配合精密润滑系统,磨损率降低 40%,平均无故障运行时间(MTBF)达 8000 小时以上。在某航空零部件企业,该设备连续 3 年 24 小时不间断加工,只需定期常规保养,加工精度始终保持在 ±0.005mm 以内,未出现重大故障,相比传统设备每年减少停机维修时间 120 小时以上,为企业稳定生产提供可靠保障。福建现货七轴深孔钻性能在船舶制造领域,七轴深孔钻为大型传动轴加工深孔,确保船舶动力系统的稳定传输。

精准精密七轴深孔钻严格遵循ISO9001质量管理体系与高级装备制造标准,从主要部件采购到整机装配调试均经过多重严苛检测,每台设备出厂前需完成72小时连续满负荷运行测试,确保性能稳定可靠。品牌构建“产品+技术+服务”全生命周期保障体系,为客户提供定制化加工方案设计、设备安装调试、操作人员培训等一站式服务,根据客户具体加工需求优化设备参数与工艺配置。在全国布局多个技术服务中心,承诺24小时远程技术支持、72小时内工程师现场服务,常用备件供应满足率达98%。同时设备采用开放式电气架构与标准化通信协议,预留5G网络与工业自动化平台对接接口,支持后续技术升级与功能拓展,有效保护客户投资,助力企业实现数字化、智能化生产转型。

广东七轴深孔钻的绿色节能设计,契合国家 “双碳” 战略,为制造业绿色转型贡献力量。设备采用变频电机与智能能耗管理系统,可根据加工负载自动调整电机转速,在空载或轻载状态下降低能耗 35% 以上;同时,其配备的切削液循环过滤系统能将切削液重复利用率提升至 90%,减少废液排放,降低企业环保处理成本。以佛山某机械制造企业为例,引入 10 台广东七轴深孔钻后,每月耗电量较使用传统设备减少 2.8 万度,切削液采购量减少 60%,每年可节约生产成本超 20 万元,既实现了经济效益提升,又践行了绿色生产理念,成为制造业节能减排的典范。在农业机械生产中,七轴深孔钻为变速箱部件加工深孔,保障农机在田间作业的可靠性。

在服务与技术支持层面,东莞精准精密为七轴深孔钻用户打造了全生命周期服务体系。设备交付前,团队会根据用户加工需求进行定制化参数调试;交付后,提供 24 小时在线技术咨询,同时建立定期巡检机制,及时排查设备潜在故障。此外,企业还开设专项培训课程,帮助操作人员快速掌握七轴设备的编程与运维技巧,确保设备始终保持比较好运行状态。这种 “设备 + 服务” 的模式,不仅提升了用户的生产效率,也增强了东莞精准精密在行业内的口碑与竞争力。针对轴承套圈的深孔加工,七轴深孔钻保证孔与端面的垂直度,提升轴承的旋转精度。现货七轴深孔钻

七轴深孔钻的光栅尺定位系统,能实时反馈工作台位置,进一步提升钻孔的位置精度。广东数控七轴深孔钻性能

微米级的加工精度保障依托全链路精度控制体系,七轴深孔钻实现深孔加工的微米级品质管控。设备搭载高精度光栅尺反馈系统,实时监测各轴运动位置,动态补偿温度变形与机械间隙,确保加工深度误差≤0.01mm/m。钻削单元采用高频电主轴,转速可达 15000r/min,配合深孔钻削刀具与高压冷却系统(压力≥10MPa),能有效排出切屑,避免孔壁划伤与尺寸偏差,加工孔的圆柱度≤0.005mm,表面粗糙度可达 Ra0.8μm。针对不同材料特性,设备内置自适应加工参数库,可对铝合金、钛合金、模具钢等材料自动匹配钻削速度、进给量与冷却方案,在航空航天零部件、精密模具等对精度要求严苛的领域,实现 “一次加工成型,无需后续研磨” 的高效生产。广东数控七轴深孔钻性能

- 沈阳高精密七轴深孔钻生产厂家 2026-01-26

- 浙江全自动七轴深孔钻报价 2026-01-26

- 福建多功能七轴深孔钻供应商 2026-01-26

- 沈阳智能七轴深孔钻 2026-01-26

- 河北全自动七轴深孔钻设备 2026-01-26

- 四川高精度七轴深孔钻机床 2026-01-26

- 上海金属加工七轴深孔钻 2026-01-26

- 福建高速七轴深孔钻生产厂家 2026-01-13