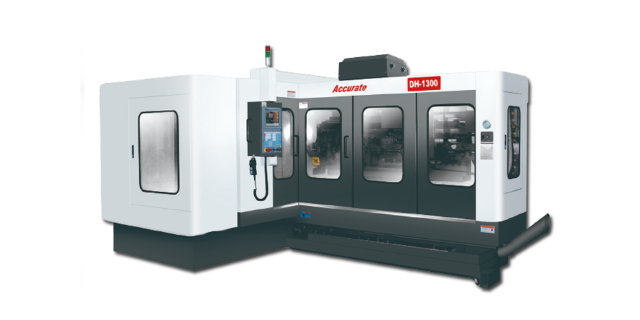

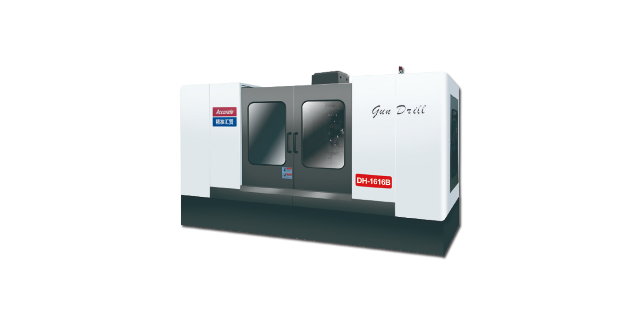

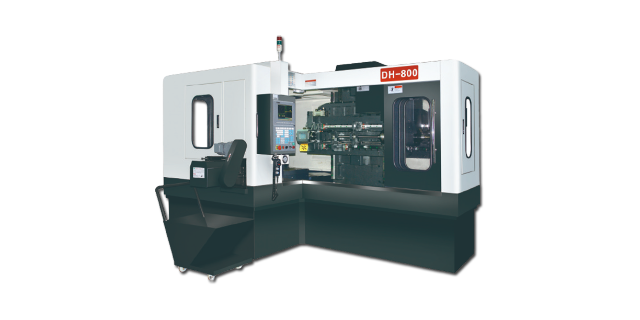

- 品牌

- 精准精密机械

- 型号

- 齐全

- 基材

- PVC

广东七轴深孔钻的技术创新能力不断突破,持续带领深孔加工技术发展方向。近年来,广东研发团队针对深孔加工中的 “盲孔底部精度控制”“深孔内壁镀铬后加工” 等行业难题,研发出 “可变径钻削技术” 与 “低温冷却加工工艺”。其中,可变径钻削技术可通过刀具直径实时调整,实现盲孔底部的精细成型,解决了传统设备盲孔底部 “锥度” 问题;低温冷却工艺则通过 - 50℃的冷风直接作用于钻尖,有效抑制加工过程中的材料热变形,尤其适用于铝合金等易热变形材料的深孔加工。这些技术创新已获得 15 项国家,推动广东七轴深孔钻技术水平跻身国际前列。在无人机机身加工中,七轴深孔钻钻出轻量化深孔结构,在保证强度的同时减轻机身重量。上海金属加工七轴深孔钻

智能互联的 “数字加工中枢”精准精密七轴深孔钻搭载工业 4.0 智能系统,构建起 “加工 - 监测 - 分析” 一体化数字平台。设备配备高清工业相机与 AI 视觉检测模块,加工过程中可实时捕捉孔位尺寸、表面质量,自动比对标准参数,一旦出现偏差立即触发预警,检测精度达 0.001mm,避免不合格品产生。同时支持与工厂 MES、ERP 系统无缝对接,可远程下发加工任务、调取参数库,还能自动统计设备利用率、刀具损耗等数据,生成生产报表。在某汽车零部件工厂,通过该智能系统实现多台设备协同作业,生产调度效率提升 40%,不良品率从 3% 降至 0.5%,成为数字化车间的主要加工中枢。多功能七轴深孔钻七轴深孔钻的多轴联动设计,使设备能加工空间角度复杂的深孔,拓展了零件设计的可能性。

定制化适配的 “柔性加工方案”针对不同行业的特殊加工需求,精准精密七轴深孔钻可提供定制化解决方案。设备支持模块化设计,可根据客户需求加装旋转工作台、自动上下料机构、夹具等配件,例如为风电法兰加工定制双主轴结构,实现双面同时加工,效率再提升 50%;为医疗器械微孔加工配置超高速主轴(转速达 20000rpm),满足直径 0.1-0.5mm 微深孔加工需求。某新能源电池企业需加工异形结构的电池壳深孔,厂家通过定制工装与加工参数,使设备完美适配异形工件,加工合格率从传统设备的 75% 提升至 99.2%,精细解决客户个性化加工难题,展现强大的柔性加工能力。

广东七轴深孔钻在汽车发动机缸体加工领域展现出极强的适配性,完美契合珠三角汽车产业集群的高效生产需求。汽车发动机缸体的油道、水道孔道不仅深度深,且需在复杂腔体内实现多角度交叉钻孔,传统设备往往需要多次装夹、反复调试,不仅效率低下,还易因定位偏差影响孔道连通性。而广东七轴深孔钻通过七轴联动技术,可一次性完成缸体多方位孔道加工,装夹次数减少 70% 以上,单台设备日均加工量提升至传统设备的 2.3 倍。同时,其配备的高压内冷系统能将切削液精细输送至钻尖,有效降低加工温度,延长刀具寿命 30%,为汽车零部件企业降低生产成本、缩短交货周期提供了有力保障。七轴深孔钻的防护系统采用全封闭设计,有效防止切屑飞溅和切削液外漏,改善工作环境。

依托全场景适配能力,精准精密七轴深孔钻可灵活应对多元高级制造需求,覆盖航空航天、石油能源、汽车精密部件等多个战略新兴领域。在航空航天领域,可精确加工发动机涡轮盘深孔、机翼大梁异形孔等关键部件,满足航空器轻量化与强度较高度的设计要求,成孔合格率稳定在99.2%以上;在石油能源领域,针对钻杆、无磁钻铤等部件的深孔加工需求,可实现孔径20-200毫米、深度0-5000毫米的精密加工,同时通过激光熔覆协同工艺,提升孔壁耐磨腐蚀性,使部件使用寿命延长4倍;在高级汽车领域,适配新能源汽车电机轴、变速箱阀体等精密部件的深孔加工,将轴类零件跳动量控制在0.01毫米以内,助力电机运行噪音降低5分贝,稳定性明显提升。七轴深孔钻的远程监控功能,可实现设备运行状态的远程查看和参数调整,方便管理。小型七轴深孔钻

七轴深孔钻的故障诊断系统,能快速识别设备故障原因并提示解决方案,减少停机维修时间。上海金属加工七轴深孔钻

在激光设备主要部件加工领域,东莞精准七轴深孔钻展现出较好的适配能力。激光发生器外壳需通过东莞精准深孔实现散热与元件固定,若加工精度不足易导致设备过热、运行不稳。该设备加工前通过热仿真分析确定孔位分布,加工中依托多轴联动功能,在外壳曲面与平面上东莞精准钻出密集深孔,既保证孔径一致性避免散热不均,又能减轻外壳重量。加工完成的深孔可实现冷空气快速流通,高效带走工作热量,同时为内部元件提供稳定安装点位,全方面保障激光设备的运行稳定性。上海金属加工七轴深孔钻

- 沈阳高精密七轴深孔钻生产厂家 2026-01-26

- 浙江全自动七轴深孔钻报价 2026-01-26

- 福建多功能七轴深孔钻供应商 2026-01-26

- 沈阳智能七轴深孔钻 2026-01-26

- 河北全自动七轴深孔钻设备 2026-01-26

- 四川高精度七轴深孔钻机床 2026-01-26

- 上海金属加工七轴深孔钻 2026-01-26

- 福建高速七轴深孔钻生产厂家 2026-01-13