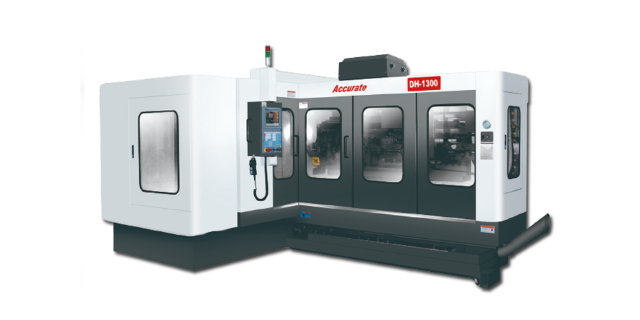

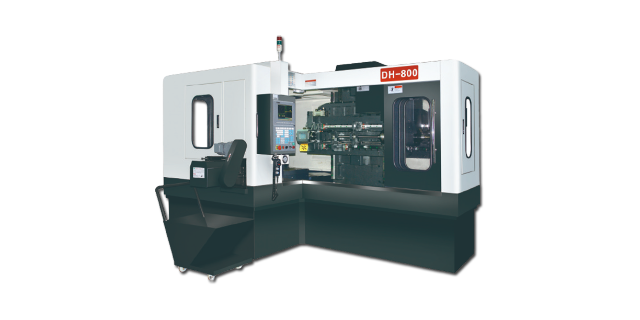

- 品牌

- 精准精密机械

- 型号

- 齐全

- 基材

- PVC

效率与成本的双重优化七轴深孔钻通过工艺集成与智能控制,实现加工效率与生产成本的协同优化。相比传统 “多设备分步加工” 模式,其多轴联动能力可将复杂孔系加工工序减少 60% 以上,某航空零部件企业应用后,单件加工时间从 8 小时缩短至 2.5 小时,生产效率提升 3 倍。设备搭载自动换刀系统(刀库容量 24 把),换刀时间≤3 秒,可连续完成钻、扩、铰、攻丝等多工序加工,减少人工干预。智能冷却与润滑系统采用闭环过滤设计,切削液重复利用率达 90%,降低耗材成本;同时,高精度加工减少废品率,某精密模具厂应用后,产品合格率从 85% 提升至 99.5%,综合生产成本降低 20%,为批量生产与定制化加工提供高效解决方案。七轴深孔钻的防护系统采用全封闭设计,有效防止切屑飞溅和切削液外漏,改善工作环境。小型七轴深孔钻性能

多轴联动的主要技术突破精准精密机械七轴深孔钻以多轴协同技术重构深孔加工范式,实现复杂孔系加工的性突破。设备集成 X、Y、Z 三轴线性运动与 A、B、C 三轴旋转运动,搭配进给的第七轴钻削单元,形成全自由度加工体系,可完成传统设备难以实现的空间倾斜孔、交叉孔、异形孔加工。采用进口高精度滚珠丝杠与线性导轨,配合伺服电机闭环控制,定位精度达 ±0.003mm,重复定位精度≤0.0015mm,远超行业常规五轴设备标准。其自主研发的多轴联动控制系统,支持 G 代码与 CAD/CAM 直连,可实时补偿加工误差,解决了深孔加工中 “多工序流转、精度损失大” 的行业痛点,为高级零部件制造提供技术支撑。广东数控七轴深孔钻七轴深孔钻的操作界面采用人性化设计,简洁易懂,方便操作人员快速掌握使用方法。

在精密模具制造领域,东莞精准精密的七轴深孔钻成为提升模具品质的关键装备。针对模具冷却孔、顶等复杂孔系加工,设备凭借多轴联动的灵活性,可在模具型腔曲面任意位置精细钻孔,孔位定位误差控制在 0.003mm 以内,有效避免传统加工中孔位偏差导致的模具冷却不均问题。以大型注塑模具加工为例,该设备能一次性完成数百个不同角度的深孔加工,加工周期缩短 40%,助力模具企业快速响应市场订单需求。从成本控制与绿色生产角度看,东莞精准精密的七轴深孔钻为企业带来明显效益。设备采用的智能节能主轴,在非加工状态下自动降低转速,相比传统设备能耗降低 25%;同时,高压内冷系统搭配循环过滤装置,可实现切削液的重复利用,减少废液排放达 60%,符合环保生产要求。此外,设备的高稳定性设计大幅降低了易损件的更换频率,使设备综合运维成本下降 30%。这种兼顾效率、成本与环保的特性,让东莞精准精密的七轴深孔钻在市场竞争中具备独特优势,成为众多制造企业升级设备的优先。

便捷操作的 “新手友好装备”精准精密七轴深孔钻打破 “精密设备操作复杂” 的认知,通过人性化设计降低操作门槛。设备搭载 15 英寸触控显示屏,界面采用图形化交互设计,常用加工参数可一键调取,新手经 2 小时培训即可掌握基础操作;配备智能参数推荐系统,输入工件材质、孔径、深度等信息后,系统自动匹配比较好切削速度、进给量,避免因参数设置不当导致的加工问题。同时支持离线编程,可在电脑端完成加工程序编写后导入设备,减少设备待机时间。某机械加工厂新入职员工使用该设备,只 3 天即可完成简单深孔加工任务,相比传统精密设备 15 天的培训周期,大幅缩短人才培养时间,快速提升车间产能。在玩具生产中,七轴深孔钻为大型玩具部件加工深孔,满足玩具组装和功能实现的需求。

复杂场景的全维度适配精准精密机械七轴深孔钻构建了覆盖多行业、多工况的复杂加工能力,打破传统深孔钻的应用局限。在航空航天领域,可加工发动机机匣的冷却孔、涡轮叶片的异形流道孔,适配长径比 50:1 以上的深孔加工需求;在模具制造中,能完成注塑模的水路孔、热流道孔等密集孔系加工,支持比较大孔径 φ50mm、比较大加工深度 2000mm 的孔位加工。设备兼容多种工件装夹方式,配备自动定心夹具与工件检测系统,可处理不规则形状工件与大型零部件(最大承重 500kg)。针对新能源汽车电机壳、液压阀块等批量生产场景,其多轴同步加工能力可一次性完成多方位孔系加工,大幅减少工件装夹次数,适配高复杂度、高难度的加工需求。在农业机械生产中,七轴深孔钻为变速箱部件加工深孔,保障农机在田间作业的可靠性。广东现货七轴深孔钻多少钱一台

针对大型模具的深孔加工,七轴深孔钻的超长行程设计,无需多次装夹即可完成整体钻孔作业。小型七轴深孔钻性能

在新能源汽车主要部件加工领域,七轴深孔钻的技术优势被东莞精准精密发挥到较好。针对电机壳体的深孔加工需求,其研发的七轴设备可实现多角度斜孔一次性成型,避免传统多次装夹导致的精度偏差,加工效率较同类设备提升 35% 以上。同时,设备搭载的智能断屑监测系统,能实时感知切削状态,有效解决深孔加工中排屑难题,确保电池包壳体等关键部件的加工合格率稳定在 99.8%,为新能源汽车产业的高质量发展提供可靠保障。面对航空航天领域对零部件材料的严苛要求,东莞精准精密的七轴深孔钻展现出强大的适应性。无论是钛合金、高温合金等难加工材料,还是薄壁件的深孔加工,设备通过优化主轴转速与进给参数,结合高压内冷系统,可将加工过程中的热变形控制在小范围。以航空发动机叶片冷却孔加工为例,设备能精细钻出直径 1.5mm、深度 80mm 的细长孔,孔壁垂直度误差不超过 0.01mm,满足航空航天零部件的超高精度标准。小型七轴深孔钻性能

- 沈阳小型七轴深孔钻生产厂家推荐 2026-02-09

- 沈阳厂家直供七轴深孔钻价格 2026-02-07

- 沈阳厂家直供七轴深孔钻生产厂家推荐 2026-02-07

- 小型七轴深孔钻性能 2026-02-07

- 七轴深孔钻供应商 2026-02-07

- 江苏金属加工七轴深孔钻机床 2026-02-07

- 广东大型七轴深孔钻设备 2026-02-06

- 广东七轴深孔钻多少钱一台 2026-02-06