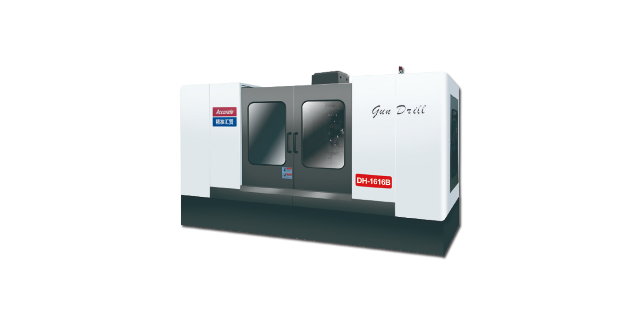

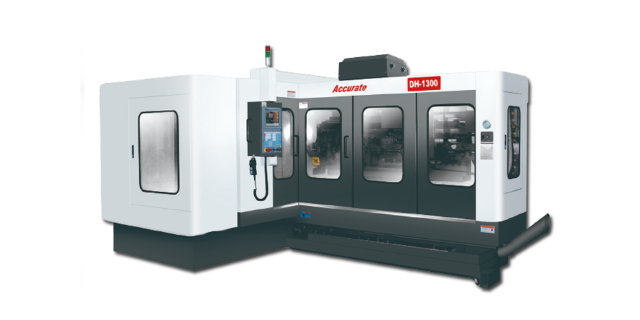

- 品牌

- 精准精密机械

- 型号

- 齐全

- 基材

- PVC

东莞精准七轴深孔钻具备强大的多材质加工适配能力,尤其在高硬度陶瓷材质加工中表现突出。陶瓷材质硬度高、脆性大,深孔加工易碎裂,该设备通过多维分析工件特性,定制专属加工方案,搭配合适刀具并细致把控各轴进给速度与切削力度,实现缓慢稳定钻孔,大幅降低碎裂风险。依托多轴联动功能,可灵活调整钻孔角度与方向,东莞精准适配陶瓷工件的曲面形状,确保深孔按设计要求成型,满足航空航天、精密仪器等领域对陶瓷深孔部件的严苛的需求。七轴深孔钻可根据客户定制需求,调整设备配置和加工工艺,适配特殊零件加工。广东大型七轴深孔钻设备

精准精密七轴深孔钻在主要部件与技术配置上实现全方面升级,构建起兼具高效性与稳定性的加工体系。设备采用磁悬浮高速主轴,转速可达20000rpm,振动控制在0.8微米以内,搭配进口精密滚珠丝杠与线性导轨,确保高速运行下的运动平顺性与定位准确性。创新搭载智能进给自适应系统,可根据加工材料硬度、孔径尺寸及深度参数,自动调整切削速度、进给量与主轴扭矩,针对强度较高度合金、钛合金、复合材料等难加工材料,能有效避免卡钻、孔壁划伤等问题,加工效率较传统五轴深孔钻提升40%以上。同时配备高压内冷系统,压力可达10MPa的切削液通过中空钻杆直达切削区域,快速带走热量与铁屑,大幅降低刀具磨损,延长刀具使用寿命3倍以上,明显降低综合加工成本。福建智能七轴深孔钻报价在轨道交通装备生产中,七轴深孔钻为车轴加工深孔,确保列车运行的安全性和稳定性。

广东七轴深孔钻的绿色节能设计,契合国家 “双碳” 战略,为制造业绿色转型贡献力量。设备采用变频电机与智能能耗管理系统,可根据加工负载自动调整电机转速,在空载或轻载状态下降低能耗 35% 以上;同时,其配备的切削液循环过滤系统能将切削液重复利用率提升至 90%,减少废液排放,降低企业环保处理成本。以佛山某机械制造企业为例,引入 10 台广东七轴深孔钻后,每月耗电量较使用传统设备减少 2.8 万度,切削液采购量减少 60%,每年可节约生产成本超 20 万元,既实现了经济效益提升,又践行了绿色生产理念,成为制造业节能减排的典范。

在批量精密深孔加工场景中,精细七轴深孔钻凭借高效协同与精细管控能力,成为企业提升核心竞争力的重要装备。设备支持多工件同时加工,配备多工位夹具,可实现工件的快速装夹与切换,大幅缩短辅助加工时间,提升批量生产效率,相较于传统设备,生产效率可提升50%以上,同时确保批量加工的一致性,尺寸偏差波动控制在极小范围内,有效降低不合格品率,为企业节约生产成本。其智能化管控系统可实现加工过程的全程可视化、可追溯,操作人员可实时监控加工状态,及时调整加工参数,确保加工过程稳定可控,适配汽车零部件、工程机械、石油机械等批量生产领域的需求。在船舶制造领域,七轴深孔钻为大型传动轴加工深孔,确保船舶动力系统的稳定传输。

在服务与技术支持层面,东莞精准精密为七轴深孔钻用户打造了全生命周期服务体系。设备交付前,团队会根据用户加工需求进行定制化参数调试;交付后,提供 24 小时在线技术咨询,同时建立定期巡检机制,及时排查设备潜在故障。此外,企业还开设专项培训课程,帮助操作人员快速掌握七轴设备的编程与运维技巧,确保设备始终保持比较好运行状态。这种 “设备 + 服务” 的模式,不仅提升了用户的生产效率,也增强了东莞精准精密在行业内的口碑与竞争力。七轴深孔钻的光栅尺定位系统,能实时反馈工作台位置,进一步提升钻孔的位置精度。福建厂家直供七轴深孔钻生产厂家推荐

七轴深孔钻可通过软件升级拓展功能,适应不断变化的加工需求,提升设备的长期使用价值。广东大型七轴深孔钻设备

在航空航天领域,广东七轴深孔钻凭借对强度较高度合金材料的加工能力,打破了国外设备的技术垄断。航空发动机涡轮盘、起落架等关键部件多采用钛合金、高温合金等难加工材料,这类材料硬度高、韧性强,深孔加工时易出现刀具磨损快、孔壁光洁度差等问题。广东七轴深孔钻针对这一痛点,采用定制化硬质合金钻头与自适应钻削参数系统,可根据材料硬度实时调整切削速度与进给量,在加工钛合金深孔时,孔壁粗糙度能稳定控制在 Ra1.6 以下,远优于行业标准。目前,广东多家航空制造企业已批量引入该设备,推动国产大飞机零部件加工精度迈入国际先进行列。广东大型七轴深孔钻设备

- 沈阳厂家直供七轴深孔钻生产厂家推荐 2026-02-07

- 小型七轴深孔钻性能 2026-02-07

- 七轴深孔钻供应商 2026-02-07

- 江苏金属加工七轴深孔钻机床 2026-02-07

- 广东大型七轴深孔钻设备 2026-02-06

- 广东七轴深孔钻多少钱一台 2026-02-06

- 沈阳智能七轴深孔钻生产厂家 2026-02-06

- 沈阳小型七轴深孔钻供应商 2026-02-06