- 品牌

- 精准精密机械

- 型号

- 齐全

- 基材

- PVC

智能互联的 “数字加工中枢”精准精密七轴深孔钻搭载工业 4.0 智能系统,构建起 “加工 - 监测 - 分析” 一体化数字平台。设备配备高清工业相机与 AI 视觉检测模块,加工过程中可实时捕捉孔位尺寸、表面质量,自动比对标准参数,一旦出现偏差立即触发预警,检测精度达 0.001mm,避免不合格品产生。同时支持与工厂 MES、ERP 系统无缝对接,可远程下发加工任务、调取参数库,还能自动统计设备利用率、刀具损耗等数据,生成生产报表。在某汽车零部件工厂,通过该智能系统实现多台设备协同作业,生产调度效率提升 40%,不良品率从 3% 降至 0.5%,成为数字化车间的主要加工中枢。七轴深孔钻可实现多工位同时加工,在同一设备上完成多个深孔的钻削,提升生产效率。浙江全自动七轴深孔钻报价

精细七轴深孔钻以人性化人机交互设计提升操作体验,减轻操作人员疲劳。操作面板采用15°人体工学倾斜设计,站立或坐姿均可轻松操作;触控屏支持多点触控与手势缩放,操作流畅便捷。配备声光报警系统,不同故障对应专属信号,便于快速识别处理;加工区域设有可调节亮度的LED照明与高清观察窗,操作人员可清晰观察加工过程,无需频繁调整姿势。实际应用中,操作人员连续工作4小时疲劳感明显减轻,操作效率提升15%,实现了设备性能与人文关怀的兼顾。高精密七轴深孔钻七轴深孔钻可根据客户定制需求,调整设备配置和加工工艺,适配特殊零件加工。

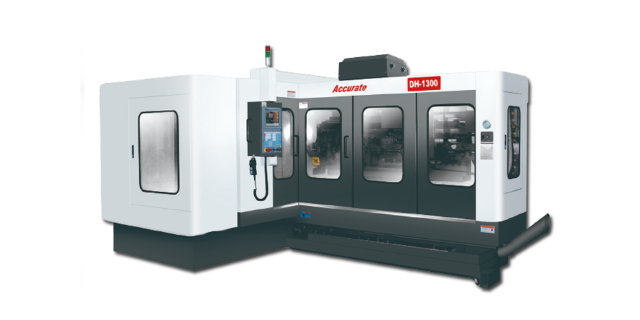

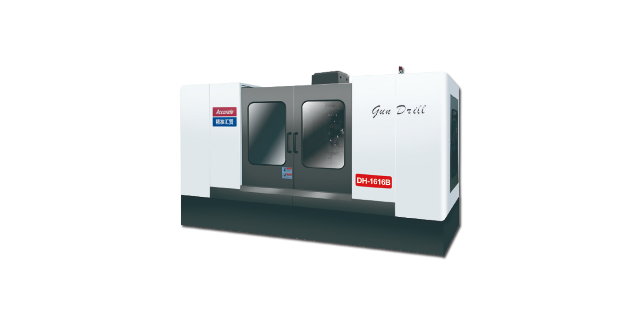

东莞精准七轴深孔钻以双螺杆双驱动变角技术为主要,实现了功能与性能的完美融合,成为解决复杂深孔加工难题的关键设备。其独特的双螺杆驱动设计,不仅将角度范围较业界提升35%,主轴头向上可转动20°、向下可转动35°,更使螺杆负载降低50%,大幅提升了运动部件的使用寿命与精度持续性。搭配中国台湾高精密滚柱式线性滑轨的变角承载平台,让机床稳定性提高30%,有效抑制变角转动中的振动,避螺杆结构常见的摆动现象,为高精度深孔加工提供了坚实的结构保障。

表面的 “高光加工利器”对于对孔壁表面质量要求严苛的领域,精准精密七轴深孔钻通过多重工艺优化实现 “高光级” 加工效果。其采用超细晶粒硬质合金刀具,配合特殊涂层技术,减少切削过程中对孔壁的摩擦损伤;高压内冷系统不仅起到冷却作用,还能通过高压切削液对孔壁进行实时抛光,使孔壁粗糙度 Ra 值比较低可达 0.4μm,远超传统设备 0.8μm 的水平。在光学仪器零件加工中,该设备为镜头安装座加工的深孔,孔壁无划痕、无毛刺,无需后续打磨即可直接装配,大幅减少工序;在液压油缸加工中,光滑的孔壁降低液压油流动阻力,使油缸运行效率提升 12%,展现出对表面质量的把控能力。针对大型模具的深孔加工,七轴深孔钻的超长行程设计,无需多次装夹即可完成整体钻孔作业。

在新能源汽车主要部件加工领域,七轴深孔钻的技术优势被东莞精准精密发挥到较好。针对电机壳体的深孔加工需求,其研发的七轴设备可实现多角度斜孔一次性成型,避免传统多次装夹导致的精度偏差,加工效率较同类设备提升 35% 以上。同时,设备搭载的智能断屑监测系统,能实时感知切削状态,有效解决深孔加工中排屑难题,确保电池包壳体等关键部件的加工合格率稳定在 99.8%,为新能源汽车产业的高质量发展提供可靠保障。面对航空航天领域对零部件材料的严苛要求,东莞精准精密的七轴深孔钻展现出强大的适应性。无论是钛合金、高温合金等难加工材料,还是薄壁件的深孔加工,设备通过优化主轴转速与进给参数,结合高压内冷系统,可将加工过程中的热变形控制在小范围。以航空发动机叶片冷却孔加工为例,设备能精细钻出直径 1.5mm、深度 80mm 的细长孔,孔壁垂直度误差不超过 0.01mm,满足航空航天零部件的超高精度标准。在农业机械生产中,七轴深孔钻为变速箱部件加工深孔,保障农机在田间作业的可靠性。江苏厂家直供七轴深孔钻多少钱一台

七轴深孔钻的切屑处理系统,能快速收集并输送切屑,保持加工区域的整洁有序。浙江全自动七轴深孔钻报价

在激光设备主要部件加工领域,东莞精准七轴深孔钻展现出较好的适配能力。激光发生器外壳需通过东莞精准深孔实现散热与元件固定,若加工精度不足易导致设备过热、运行不稳。该设备加工前通过热仿真分析确定孔位分布,加工中依托多轴联动功能,在外壳曲面与平面上东莞精准钻出密集深孔,既保证孔径一致性避免散热不均,又能减轻外壳重量。加工完成的深孔可实现冷空气快速流通,高效带走工作热量,同时为内部元件提供稳定安装点位,全方面保障激光设备的运行稳定性。浙江全自动七轴深孔钻报价

- 沈阳高精密七轴深孔钻生产厂家 2026-01-26

- 浙江全自动七轴深孔钻报价 2026-01-26

- 福建多功能七轴深孔钻供应商 2026-01-26

- 沈阳智能七轴深孔钻 2026-01-26

- 河北全自动七轴深孔钻设备 2026-01-26

- 四川高精度七轴深孔钻机床 2026-01-26

- 上海金属加工七轴深孔钻 2026-01-26

- 福建高速七轴深孔钻生产厂家 2026-01-13