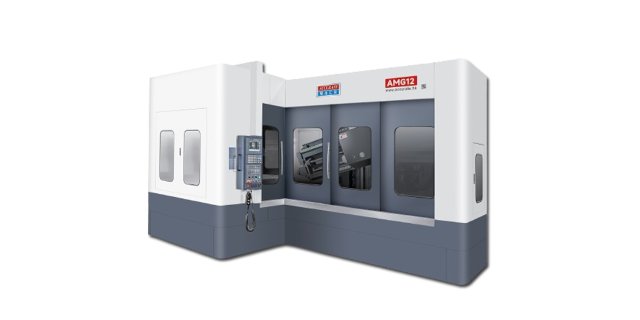

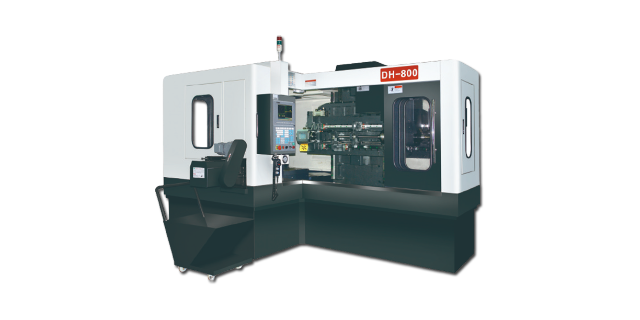

- 品牌

- 精准精密机械

- 型号

- 齐全

- 基材

- PVC

矿山机械中的矿用破碎机主轴加工,离不开七轴深孔钻的高效加工能力。矿用破碎机主轴是破碎作业的主要部件,需通过深孔实现润滑和减重,若深孔加工效率低或质量不稳定,可能导致破碎机停机维护时间延长,影响矿山开采进度。七轴深孔钻在主轴加工中,能够应对主轴材质为高铬合金铸铁、体积大且重量重的特点。加工前,设备会借助重型吊装设备将主轴固定在稳固的加工平台上,通过激光测量系统确定深孔的加工起点与方向,确保加工位置准确。加工时,设备采用分段钻削工艺,先钻出引导孔,再逐步扩大孔径至设计要求,同时配合高压冷却系统持续输送冷却油,降低刀具温度,减少磨损。此外,设备的实时监测系统会跟踪钻削进度,一旦发现刀具磨损或深孔偏差,立即发出预警并调整参数。加工完成的深孔能够为主轴内部的润滑系统提供通道,确保主轴在高速旋转过程中得到充分润滑,减少部件磨损;合理的深孔设计也能降低主轴重量,减少破碎机的动力消耗,提升矿山破碎作业的效率。七轴深孔钻可根据加工需求,灵活调整各轴的运动参数,适应不同规格零件的加工。江苏小型七轴深孔钻

医疗器械领域的血液透析机外壳加工,需要七轴深孔钻满足严格的加工标准。血液透析机外壳多为 ABS 工程塑料材质,需通过深孔实现内部管路连接、操作面板安装及散热功能,若深孔内壁粗糙或存在毛刺,可能导致管路连接密封不严,影响透析机的正常工作。七轴深孔钻在外壳加工中,能够针对塑料材质的特性调整加工参数。加工前,设备会对塑料外壳进行预加热处理,降低材质的脆性,避免钻削过程中出现开裂现象。加工时,设备采用高速旋转的塑料加工刀具,配合低压压缩空气辅助排屑,确保深孔内壁光滑无毛刺。同时,设备会控制钻削力度,避免因压力过大导致外壳变形,保证深孔的尺寸精度与位置一致性。加工完成的深孔能够让透析机内部的管路精细对接,减少液体泄漏风险;散热深孔则能帮助设备内部电子元件维持适宜的工作温度,确保血液透析机在过程中稳定运行,为患者的安全提供支持。河北金属加工七轴深孔钻生产厂家推荐七轴深孔钻的智能监控系统,可实时监测钻削状态,一旦出现异常立即停机,降低废品率。

广东七轴深孔钻的产业带动效应明显,已形成从重心零部件到整机制造的完整产业链。在珠三角地区,围绕七轴深孔钻生产,已集聚了 200 余家配套企业,涵盖高精度导轨、伺服电机、数控系统等关键零部件生产,其中广东本土企业生产的数控系统在七轴深孔钻中的使用率已达 65%,打破了国外品牌的垄断。同时,设备的广泛应用还带动了深孔加工刀具、切削液等配套产业的发展,形成了年产值超 50 亿元的产业集群。此外,广东多所高校还与设备制造企业共建 “深孔加工技术研发中心”,培养专业技术人才,为产业持续发展提供智力支持,推动广东成为全国重要的深孔加工装备研发与制造基地。

在航空航天领域,广东七轴深孔钻凭借对强度较高度合金材料的加工能力,打破了国外设备的技术垄断。航空发动机涡轮盘、起落架等关键部件多采用钛合金、高温合金等难加工材料,这类材料硬度高、韧性强,深孔加工时易出现刀具磨损快、孔壁光洁度差等问题。广东七轴深孔钻针对这一痛点,采用定制化硬质合金钻头与自适应钻削参数系统,可根据材料硬度实时调整切削速度与进给量,在加工钛合金深孔时,孔壁粗糙度能稳定控制在 Ra1.6 以下,远优于行业标准。目前,广东多家航空制造企业已批量引入该设备,推动国产大飞机零部件加工精度迈入国际先进行列。七轴深孔钻可搭载在线测量装置,加工过程中实时检测孔的尺寸,及时调整以保证精度。

航空航天领域的卫星天线反射面支撑结构加工,对七轴深孔钻的轻量化加工技术提出了高要求。卫星天线反射面支撑结构多采用碳纤维复合材料,需要通过深孔实现结构减重与部件连接,若深孔加工导致材料纤维断裂,可能影响支撑结构的强度。七轴深孔钻在支撑结构加工中,能够适应复合材料的特殊材质特性。加工前,设备会对复合材料的纤维走向进行分析,确定深孔的加工方向,避免钻削过程中破坏纤维结构。加工时,设备采用金刚石涂层刀具,以低速轻柔的方式进行钻削,配合压缩空气清理切屑,防止切屑堵塞深孔导致材料分层。同时,设备会实时监测钻削力度,通过压力传感器反馈加工过程中的力变化,及时调整进给速度。加工完成的深孔能够有效减轻支撑结构的重量,满足卫星发射的轻量化要求;深孔也能为连接螺栓提供安装空间,保证反射面与支撑结构连接牢固,为卫星天线的正常工作提供支持。针对高压容器的深孔加工,七轴深孔钻严格控制孔的垂直度,保障容器的耐压性能。沈阳七轴深孔钻多少钱一台

七轴深孔钻采用高速主轴单元,能提供充足的钻削动力,提高对硬材质零件的加工效率。江苏小型七轴深孔钻

在新能源汽车主要部件加工领域,七轴深孔钻的技术优势被东莞精准精密发挥到较好。针对电机壳体的深孔加工需求,其研发的七轴设备可实现多角度斜孔一次性成型,避免传统多次装夹导致的精度偏差,加工效率较同类设备提升 35% 以上。同时,设备搭载的智能断屑监测系统,能实时感知切削状态,有效解决深孔加工中排屑难题,确保电池包壳体等关键部件的加工合格率稳定在 99.8%,为新能源汽车产业的高质量发展提供可靠保障。面对航空航天领域对零部件材料的严苛要求,东莞精准精密的七轴深孔钻展现出强大的适应性。无论是钛合金、高温合金等难加工材料,还是薄壁件的深孔加工,设备通过优化主轴转速与进给参数,结合高压内冷系统,可将加工过程中的热变形控制在小范围。以航空发动机叶片冷却孔加工为例,设备能精细钻出直径 1.5mm、深度 80mm 的细长孔,孔壁垂直度误差不超过 0.01mm,满足航空航天零部件的超高精度标准。江苏小型七轴深孔钻

- 沈阳大型七轴深孔钻多少钱一台 2025-11-25

- 上海厂家直供七轴深孔钻生产厂家 2025-11-25

- 河北高速七轴深孔钻价格 2025-11-25

- 江苏小型七轴深孔钻 2025-11-25

- 上海金属加工七轴深孔钻设备 2025-11-25

- 广东厂家直供七轴深孔钻供应商 2025-11-25