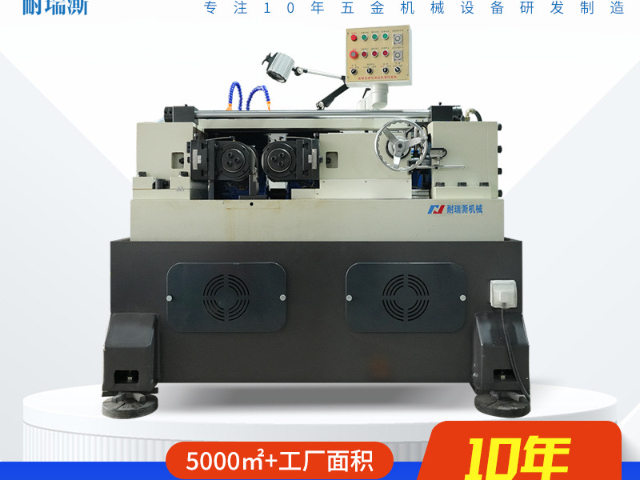

- 品牌

- 耐瑞澌

- 型号

- NRS-25NC/NRS-15NC

- 基材

- 金属

- 加工定制

- 是

- 适用范围

- 建筑,汽车、航空、家电、医疗

- 重量

- 3200

- 产地

- 广东东莞长安

- 厂家

- 耐瑞澌五金机械

- 颜色

- 灰白

- 宽度

- 10mm,1600

- 厚度

- 2100

- 长度

- 100mm,2100

了解数控伺服滚丝机组成可帮你判断设备性能,**部件包括5类:数控系统(CNCSystem)设备的“大脑”,负责接收编程指令(如螺纹直径、螺距、加工速度),控制各部件协同工作,常见品牌如西门子、发那科、国内的广数、华中数控等,系统稳定性直接影响加工精度。伺服驱动系统(ServoDriveSystem)连接数控系统与执行部件的“动力传递者”,包括伺服电机(控制滚丝轮转速、进给速度)和伺服驱动器,特点是响应快、定位准(如加工时滚丝轮转速与工件进给速度精细匹配,避免螺纹乱牙)。滚丝机构(ThreadRollingMechanism)直接加工螺纹的“执行端”,**是滚丝轮(根据螺纹规格定制,如Metric螺纹、UNC螺纹)和调整机构(可调节滚丝轮间距,适应不同直径的工件),部分设备含“双滚丝轮”或“三滚丝轮”结构,对应不同加工效率。工件夹持与进给机构固定工件并输送至滚丝轮的部件,如气动夹爪、液压夹爪(确保工件加工时无偏移),进给机构由伺服电机控制,可精细控制工件的进给速度与深度。辅助系统包括冷却系统(加工时降温,避免滚丝轮过热磨损)、润滑系统(减少部件摩擦)、安全防护装置(如防护罩、急停按钮)等,影响设备的使用寿命与操作安全性。能轻松对接自动上料机、机械臂等设备,助力企业搭建从原料到成品的一站式自动化生产线。浙江两轴数控滚丝机加工

数控滚丝机

航空航天领域对螺纹连接件的性能要求达到了***,数控滚丝机在此扮演着至关重要的角色。该领域大量使用钛合金、高温合金、高强度钢等难加工材料,对螺纹的强度、重量、耐疲劳和抗蠕变性能有极其苛刻的标准。数控滚丝机的精密滚压工艺能更好地满足这些要求,因为它能通过控制金属塑性变形来优化螺纹根部的应力分布,提高疲劳寿命。此外,航空航天工业强调全过程的可追溯性,数控系统能够记录并输出每一件产品的加工时间、参数序列等数据,为质量追溯提供了坚实依据,确保每个零件的制造过程都符合严苛的规范。广西全自动小型数控滚丝机定期检查数控滚丝机滚丝轮轴承间隙,超标会导致螺纹圆跳动超差,需更换轴承。

数控滚丝机在新能源汽车电机轴加工中的应用:新能源汽车电机轴的花键螺纹需兼具高精度(IT6 级)与高耐磨性,数控滚丝机是**加工设备。加工时需注意三点:一是工艺参数匹配,电机轴多采用 42CrMo 合金钢,数控系统需预设分段滚压程序,***段以 10m/min 速度粗滚(变形量 0.15mm),第二段以 8m/min 速度精滚(变形量 0.05mm),避免工件过热导致硬度下降(保持 HRC30-35);二是同步控制,通过数控系统实现滚丝轮转速(1200r/min)与工件进给速度(15mm/s)的精细同步,确保花键齿形对称度≤0.008mm;三是自动化集成,配备机器人自动上下料(定位精度 0.005mm),数控系统与 MES 系统联动,实时上传加工数据(如每个工件的滚压压力、加工时间),当压力波动超过 ±5% 时自动停机,防止螺纹开裂。某新能源车企生产线采用该方案,单台数控滚丝机日均加工电机轴 1500 件,螺纹合格率达 99.8%,满足电机高转速(15000r/min)运行需求

数控滚丝机的**定义与基础原理 数控滚丝机是以数控系统为**控制单元,通过程序化指令驱动滚丝轮等部件,对金属工件进行滚压加工以形成螺纹的自动化设备,其**优势是替代传统手动 / 半自动设备的人工干预,实现螺纹加工的高精度、高一致性与高效化。 其基础原理基于金属塑性变形:设备通过两(或三)个表面带有匹配螺纹牙型的滚丝轮,以数控系统设定的转速和压力,对圆钢、螺栓坯等金属工件进行挤压。在挤压过程中,工件表层金属受滚丝轮牙型挤压发生塑性流动,逐渐填充滚丝轮的牙型槽,**终形成与滚丝轮牙型完全匹配的内 / 外螺纹。整个过程无切削废料产生,且工件经滚压后表层金属纤维连续,相比切削加工能***提升螺纹的强度与表面光洁度。数控系统可存储上百种加工程序,切换不同规格工件加工时,只需调取对应程序无需反复调试。

数控滚丝机

高效产能:标准件厂的 “降本利器”标准件行业面临批量大、交货急的生产压力,传统滚丝机需人工频繁送料、卸料,单台设备日均产能* 8000 件,且人工成本占比高。数控滚丝机搭载全自动送料机构,可实现连续 24 小时作业,日均产能突破 1.2 万件,且*需 1 人看管 3 台设备。某河北标准件企业批量采购 10 台后,车间用工从 30 人减至 12 人,月产能提升 50%,单位产品加工成本下降 18%。设备还配备断料检测功能,缺料时自动停机报警,避免空转损耗,进一步降低生产浪费。 更换数控滚丝机的滚丝轮时,需注意区分左旋和右旋,避免装反导致报废。广西全自动小型数控滚丝机

数控滚丝机运行时噪音低、振动小,能为车间营造更舒适的作业环境,同时降低设备运行中的磨损。浙江两轴数控滚丝机加工

在汽车工业这个追求高效率、高可靠性和大批量生产的领域,数控滚丝机扮演着不可或缺的角色。汽车发动机、变速箱、底盘悬挂等**总成中,遍布着大量**度螺纹副。例如,发动机的缸体螺栓、连杆螺栓、飞轮螺栓,这些关键连接件对螺纹的强度、精度和一致性要求极为苛刻。采用数控滚丝机进行滚压加工,不仅能满足其机械性能要求,还能实现每分钟数十件的高速生产,完美匹配汽车生产线的节拍。此外,变速箱的传动轴、半轴,转向系统的拉杆、球头销,以及车轮螺栓等,都是数控滚丝机的典型加工对象。这些零件经过滚压后,其螺纹的抗疲劳强度大幅提升,有效避免了在车辆长期震动载荷下发生松动或断裂的风险,极大提升了整车的安全性与可靠性。同时,随着新能源汽车的兴起,电机轴、电池连接柱等部件的螺纹加工也对数控滚丝机提出了新的需求。可以说,数控滚丝机是保障现代汽车“筋骨”强健的**装备之一,是汽车制造业实现自动化、智能化生产的坚实基础。浙江两轴数控滚丝机加工

- 浙江大型数控滚丝机打样 2026-01-18

- 上海伺服数控滚丝机质保 2026-01-18

- 智能数控滚丝机多少钱一台 2026-01-18

- 浙江两轴数控滚丝机加工 2026-01-17

- 福建大型数控滚丝机寿命 2026-01-17

- 安徽数控滚丝机多少钱 2026-01-16

- 安徽全自动气动数控滚丝机 2026-01-15

- 全自动数控滚丝机主要加工 2026-01-14