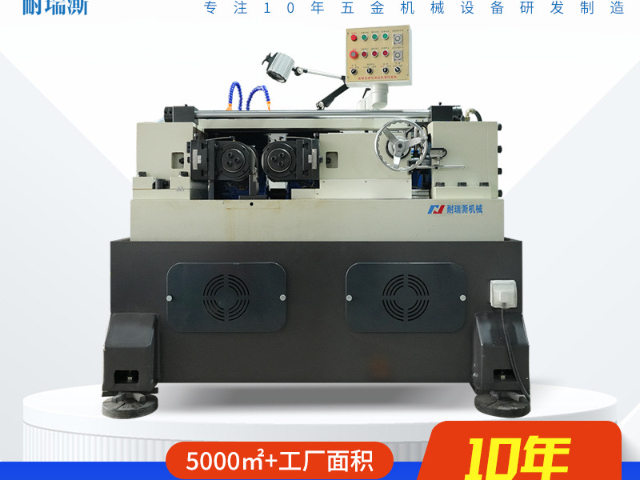

- 品牌

- 耐瑞澌

- 型号

- NRS-25NC/NRS-15NC

- 基材

- 金属

- 加工定制

- 是

- 适用范围

- 建筑,汽车、航空、家电、医疗

- 重量

- 3200

- 产地

- 广东东莞长安

- 厂家

- 耐瑞澌五金机械

- 颜色

- 灰白

- 宽度

- 10mm,1600

- 厚度

- 2100

- 长度

- 100mm,2100

旧滚丝机升级:模块化改造的成本节约方案许多中小制造企业拥有传统滚丝机,但因资金有限无法整体更换,导致产能低、精度差。数控滚丝机厂家推出“模块化升级套件”,可保留传统设备机身,*更换数控系统(含7英寸触摸屏)、伺服电机与自动送料机构,升级成本*为新设备的30%。某河北老五金厂将5台传统滚丝机升级后,加工M8-M16螺栓的精度从±0.05mm提升至±0.015mm,日均产能从6000件增至1万件,人工成本减少50%(1人可看管4台设备)。升级后的设备还支持与MES系统对接,实现生产数据实时监控,设备故障预警率提升80%,年度维护成本从2万元降至8000元,*用8个月就收回升级成本,为中小企业设备升级提供高性价比选择。数控滚丝机自动化强,一键操作,轻松滚压出标准螺纹。贵州两轴数控滚丝机寿命

数控滚丝机

滚压工艺不仅*是在工件表面“刻”出螺纹,它更是一种能***改善工件表面完整性和机械性能的强化工艺。其影响主要体现在三个方面:1.表面质量提升:滚压过程使工件表层金属产生塑性流动,填平了微观的凹凸不平,从而大幅降低了表面粗糙度,获得了类似镜面的光滑效果,这有利于减少螺纹副的摩擦与磨损。2.形成有利的残余压应力:滚压时,巨大的压力使工件表层产生塑性变形,而心部仍保持弹性。当压力释放后,心部试图恢复原状,但被已变形的表层牵制,从而在表层形成了深层的残余压应力。这种压应力能有效抵消外部载荷产生的拉应力,极大地提高了工件的抗疲劳强度。3.引发加工硬化:剧烈的塑性变形使表层金属晶格畸变、位错密度增加,从而导致硬度显著提高,耐磨性也随之增强。这种由工艺带来的性能提升,有时甚至可以省去后续的热处理工序。因此,经过滚压的螺纹,其综合力学性能,特别是疲劳寿命,远优于切削、磨削或铸造的螺纹,这对于在动载荷、高频振动环境下工作的零部件至关重要。上海小型数控滚丝机滚珠丝杆数控滚丝机加工低碳钢管时,推荐采用 800-1000r/min 的主轴转速。

当使用数控滚丝机加工不锈钢、钛合金、高温合金等难加工材料时,需要采取特殊的工艺对策。材料特性(如**度、高韧性、易粘刀)对滚丝轮和工艺参数提出了更高要求。对策包括:选用极耐磨、高韧性的滚丝轮材质(如粉末高速钢、硬质合金)并施加减摩涂层(如TiN、TiAlN);采用含有极压添加剂的高性能**润滑液,以渗透和润滑难以变形的材料;精心调整工艺参数,如采用相对较低的主轴转速和更平缓的进给速率,以控制滚压力和温升,防止工件表面损伤和模具异常磨损,从而确保螺纹成型质量与工具寿命。

数控滚丝机高精度螺纹加工的误差补偿技术:数控滚丝机通过多重误差补偿实现 IT5 级高精度加工,**补偿方向有二。一是热误差补偿:设备运行中,电机、滚丝轮产生的热量会导致机身变形,需在主轴、导轨处加装温度传感器(采样频率 10Hz),数控系统根据预设补偿算法(如多项式拟合)实时调整坐标轴位置,例如加工 M10×1.5 螺纹时,当滚丝轮温度升至 60℃,系统自动补偿 0.003mm,避免螺纹中径超差。二是机械误差补偿:通过激光干涉仪检测导轨反向间隙(≤0.002mm)、丝杠螺距误差(≤0.001mm/100mm),将数据录入数控系统的误差补偿表,加工时系统动态修正运动轨迹。此外,针对工件装夹误差,可通过 CCD 视觉定位(定位精度 0.002mm)捕捉工件实际位置,系统自动调整滚丝轮起始位置,确保螺纹同轴度≤0.005mm。该技术使数控滚丝机加工精度较普通滚丝机提升 40%,废品率控制在 0.2% 以下,适用于精密仪器、医疗设备的螺纹加工。该设备机身经时效处理消除内应力,刚性强且抗震性好,长时间连续运行也不会影响加工状态。

了解数控伺服滚丝机组成可帮你判断设备性能,**部件包括5类:数控系统(CNCSystem)设备的“大脑”,负责接收编程指令(如螺纹直径、螺距、加工速度),控制各部件协同工作,常见品牌如西门子、发那科、国内的广数、华中数控等,系统稳定性直接影响加工精度。伺服驱动系统(ServoDriveSystem)连接数控系统与执行部件的“动力传递者”,包括伺服电机(控制滚丝轮转速、进给速度)和伺服驱动器,特点是响应快、定位准(如加工时滚丝轮转速与工件进给速度精细匹配,避免螺纹乱牙)。滚丝机构(ThreadRollingMechanism)直接加工螺纹的“执行端”,**是滚丝轮(根据螺纹规格定制,如Metric螺纹、UNC螺纹)和调整机构(可调节滚丝轮间距,适应不同直径的工件),部分设备含“双滚丝轮”或“三滚丝轮”结构,对应不同加工效率。工件夹持与进给机构固定工件并输送至滚丝轮的部件,如气动夹爪、液压夹爪(确保工件加工时无偏移),进给机构由伺服电机控制,可精细控制工件的进给速度与深度。辅助系统包括冷却系统(加工时降温,避免滚丝轮过热磨损)、润滑系统(减少部件摩擦)、安全防护装置(如防护罩、急停按钮)等,影响设备的使用寿命与操作安全性。加工过程中螺纹尺寸一致性强,表面光滑无毛刺,减少后续打磨等二次加工环节的投入。上海小型数控滚丝机滚珠丝杆

设备占地空间紧凑,可灵活融入现有生产布局,不会因安装需求调整车间整体规划!贵州两轴数控滚丝机寿命

数控滚丝机加工微型精密螺纹(M0.8-M2)的技术要点:加工 M0.8-M2 的微型螺纹(如医疗注射器推杆螺纹),数控滚丝机需专项技术适配。一是设备选型:选用微型数控滚丝机(主轴直径 30mm),配备高精度伺服电机(扭矩 0.5N・m,定位精度 0.0005mm),确保微小进给量(0.001mm)的精细控制。二是滚丝轮设计:采用高速钢(HSS-EM4)微型滚丝轮,牙形公差 0.002mm,加工前用金刚石砂轮精细研磨(表面粗糙度 Ra0.02μm),安装时通过数控系统的 “滚丝轮对中” 功能,校准两轮同轴度≤0.001mm,避免牙形错位。三是加工工艺:滚压速度降至 5-8m/min,采用 “微量多次” 滚压(3-4 次),每次变形量 0.02-0.03mm,配合真空吸料送料(避免工件划伤),加工后用显微镜(放大 200 倍)检测螺纹表面,确保无毛刺(≤0.001mm)、无塌牙;同时数控系统实时监测扭矩(正常 0.2-0.3N・m),超过 0.4N・m 时自动停机,防止滚丝轮崩裂。通过这些措施,数控滚丝机加工微型螺纹的合格率从 80% 提升至 99%,满足医疗、电子领域对微型精密件的需求贵州两轴数控滚丝机寿命

- 山东小型数控滚丝机精度多少 2026-01-03

- 贵州两轴数控滚丝机寿命 2026-01-03

- 安徽智能数控滚丝机调试 2026-01-02

- 江苏数控滚丝机加热 2026-01-01

- 江苏数控滚丝机批发 2026-01-01

- 福建高精密数控滚丝机上门安装 2025-12-31

- 上海智能数控滚丝机生产厂家 2025-12-26

- 福建小型数控滚丝机精度多少 2025-12-25