- 品牌

- 德国ZTGas

- 型号

- 齐全

- 是否定制

- 是

风电齿轮箱运行环境恶劣(野外、高振动、温差大),传统过滤器滤芯多为缠绕式,抗振动性能差(振动频率≥50Hz 时易脱落),使用寿命为 3000-5000h,需频繁停机更换,影响发电量。德国 LT 过滤器针对风电场景专项优化:滤芯采用 “折叠式玻璃纤维 + 中心钢轴支撑” 结构,折叠层数达 50 层,通过 GL(德国劳氏船级社)风电设备振动测试(10-2000Hz 频率下无结构损伤);滤芯端盖与壳体采用卡扣式刚性连接,避免振动导致的密封失效。同时,滤芯耐温范围宽(-40~100℃),适配风电设备昼夜温差大的特点,使用寿命延长至≥8000h,与齿轮箱换油周期同步。某风电场(2.5MW 风机)安装该过滤器后,齿轮箱运维数据显示:滤芯更换周期从 4 个月延长至 8 个月,风机停机维护时间减少 50h / 台 / 年,单台风机年增发电量约 1.2 万 kWh;拆解检测发现,运行 8000h 后滤芯仍无破损,截留的金属杂质(主要为齿轮磨损碎屑)约 65g,未出现杂质穿透现象,完全符合 GL 风电设备认证对过滤系统的可靠性要求,成为风电行业齿轮箱保护的推荐设备。低压力损失过滤器与压缩机联动,随流量自动调节,压降持续≤0.02MPa。冷凝水分离过滤器过滤器生产厂家

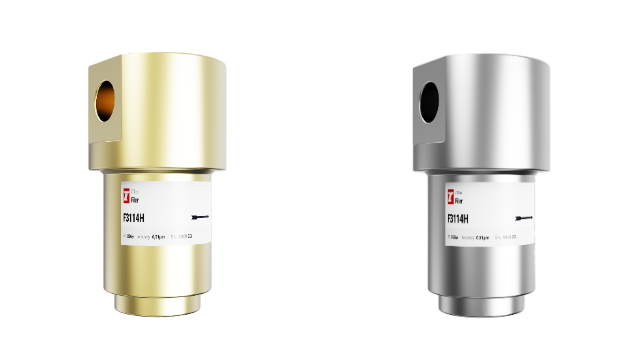

燃气轮机进气系统对杂质极为敏感,≥5μm 的颗粒会造成叶片冲蚀磨损,导致轮机效率下降(每磨损 0.1mm 效率降 1%),传统过滤器多为纸质滤芯,耐温低(≤60℃)、精度不足(≥3μm),无法满足高温燃气工况需求。德国 ZTGas 过滤器采用聚四氟乙烯(PTFE)滤芯,该材质耐温达 80℃,在高温燃气中无变形、无析出,且通过 “静电纺丝” 工艺制成 0.5μm 孔径,确保进气杂质≤1μm,过滤效率≥99.99%;滤芯采用 “V 型折叠” 结构,过滤面积是同体积传统滤芯的 3 倍,压降≤2kPa(满足燃气轮机进气压力损失要求)。同时,过滤器配备压差变送器与 PLC 控制系统,实时监测滤芯状态,提醒更换周期。某天然气发电站(300MW 燃气轮机)应用该过滤器后,运行 12 个月检测:轮机叶片磨损量≤0.02mm,较传统过滤器减少 80%;燃气轮机发电效率稳定在 38.5%(设计值 38%),未出现效率衰减;进气系统杂质含量检测显示,≥1μm 颗粒浓度≤0.1mg/m³,完全符合 ISO 8573-1《压缩空气 第 1 部分:污染物和洁净度等级》1 级标准,为燃气轮机高效稳定运行提供了关键保障。过滤器生产厂家低压力损失过滤器适配医疗供氧,10m³/min 流量下压降≤0.01MPa,保障供氧稳定。

工业过滤器工作时,流体高速流经滤芯、阀门会产生湍流噪音(通常70-80dB),长期暴露会影响操作人员听力,不符合车间噪音标准(GB/T50087-2013要求≤85dB)。具备“降噪”功能的过滤器通过结构优化降低噪音:在过滤器入口端设置消音腔,腔内填充多孔吸音材料(如玻璃纤维),吸收流体湍流产生的高频噪音;出口端采用扩散式流道,减缓气体流速,减少涡流噪音;壳体采用双层结构,中间填充隔音棉,进一步阻隔噪音外传。设备工作噪音≤60dB,接近办公室环境噪音水平。某汽车零部件车间(20台过滤器同时运行)应用后,车间整体噪音从75dB降至62dB,操作人员无需佩戴耳塞,听力损伤风险降低80%,同时减少了噪音对周边办公区域的影响,符合职业健康安全标准。

家用燃气表前管道中,常残留施工时的灰尘、铁锈(粒径 5-20μm),这些杂质会进入燃气表内部,磨损计量齿轮,导致表具计量误差超差(国家标准允许误差为 ±2%),传统表前过滤器多为塑料网(精度≥50μm),过滤效果差。德国 ZTGas 过滤器针对家用场景优化:壳体采用黄铜材质(耐腐蚀、无锈蚀),适配家庭燃气管道(DN15-DN20);滤芯为 10μm 精度尼龙网,可截留 99% 的≥10μm 杂质,避免进入燃气表;设备体积小巧(高度≤80mm),可直接安装于燃气表前阀门与表具之间,无需额外空间。某城市燃气公司在新建小区(1000 户)推广该过滤器后,运行 2 年数据统计:燃气表计量误差超差率从 8% 降至 1.2%,表具平均使用寿命从 8 年延长至 12 年,减少了表具更换频次;用户反馈 “燃气灶具火焰更稳定,无因杂质导致的熄火现象”,完全符合 GB/T 6968-2019《膜式燃气表》对表前过滤的要求,成为保障家用燃气计量准确的关键部件。激光切割气体过滤器用 316L 不锈钢壳体,抗切割气中油污腐蚀,延长设备寿命。

天然气长输管道中,常混入管道施工残留的焊渣、铁锈(粒径多为 10-50μm),易导致调压阀、流量计堵塞,传统铸铁过滤器因精度低(≥20μm)、无防爆设计,在油气环境中存在安全隐患。德国 ZTGas 过滤器专为燃气场景设计:滤芯采用 “烧结金属粉末” 材质,通过控制粉末粒径实现 5μm 高精度过滤,可截留 99.8% 的≥5μm 杂质,避免下游设备堵塞;壳体选用铸钢材质,经 10MPa 水压测试(1.5 倍工作压力)无渗漏,且通过 ATEX II 2G 防爆认证(适用于 II 类燃气环境),杜绝静电或火花引发的安全事故。同时,滤芯内置压差监测接口,当杂质堆积导致压差>0.1MPa 时,可及时提醒更换,避免系统压降过高。某天然气输配站将其安装于调压站入口管道(工作压力 6MPa),运行 12 个月后拆解检测:滤芯截留杂质约 12g(以铁锈、焊渣为主),下游调压阀无堵塞现象,流量计计量误差从 ±3% 降至 ±1%,完全符合 GB 50251-2015《输气管道工程设计规范》对燃气过滤的要求,成为高压燃气输送系统的 “安全屏障”。激光切割气体过滤器耐 - 40~80℃宽温,硅胶密封防泄漏,适配户外激光切割设备。冷凝水分离过滤器过滤器生产厂家

低压力损失过滤器适配半导体高纯氮气,5m³/min 流量下压降≤0.008MPa,保纯度。冷凝水分离过滤器过滤器生产厂家

工业过滤器的滤芯更换成本占运维费用的 60% 以上,传统过滤器滤芯多为一次性使用(如纸质、塑料滤芯),长期使用成本高。青铜材质过滤器的 “滤芯可拆洗复用” 设计大幅降低成本:滤芯采用多层青铜网片(3-5 层),通过卡扣与壳体连接,拆卸方便;使用后可通过高压水冲洗(0.8MPa)、超声波清洗(40kHz)去除截留杂质,清洗后过滤精度衰减≤5%,可反复使用 5 次以上;青铜网片耐磨损、耐腐蚀,复用过程中无变形、无破损风险。某机械厂将其应用于乳化液过滤系统(乳化液含切削屑、油污,过滤精度 20μm),传统一次性滤芯每月更换 1 次,成本 800 元 / 个;采用青铜可拆洗滤芯后,每 2 个月清洗 1 次,单个滤芯可使用 10 个月,年滤芯成本从 9600 元降至 960 元,节省 90%;同时,减少了一次性滤芯的固废产生,符合环保要求。冷凝水分离过滤器过滤器生产厂家

上海慕共实业有限公司是一家有着先进的发展理念,先进的管理经验,在发展过程中不断完善自己,要求自己,不断创新,时刻准备着迎接更多挑战的活力公司,在上海市等地区的机械及行业设备中汇聚了大量的人脉以及**,在业界也收获了很多良好的评价,这些都源自于自身的努力和大家共同进步的结果,这些评价对我们而言是比较好的前进动力,也促使我们在以后的道路上保持奋发图强、一往无前的进取创新精神,努力把公司发展战略推向一个新高度,在全体员工共同努力之下,全力拼搏将共同上海慕共实业供应和您一起携手走向更好的未来,创造更有价值的产品,我们将以更好的状态,更认真的态度,更饱满的精力去创造,去拼搏,去努力,让我们一起更好更快的成长!

- 过滤精度5um 气体过滤器代理品牌 2025-10-21

- 国外进口高流量气体过滤器全自动 2025-10-20

- 耐腐蚀不锈钢过滤器现货供应 2025-10-19

- 原装进口实验室高纯气体过滤器怎么清洗 2025-10-15

- 国外进口高流量气体过滤器怎么清洗 2025-10-15

- 原装进口耐腐蚀不锈钢过滤器全自动 2025-10-14

- 国外进口高压气体过滤器工作原理 2025-10-14

- 原装进口乙炔气体杂质过滤器结构 2025-10-12

- 原装进口德国ZTGas过滤器尺寸 2025-10-12

- 原装进口德国LT过滤器尺寸 2025-10-11

- 原装进口氧气管道过滤器结构 2025-10-06

- 冷凝水分离过滤器过滤器生产厂家 2025-10-03