- 品牌

- 杰川

- 型号

- KT-9019

- 类型

- 半水基清洗剂,水基清洗剂

- 用途类型

- 电路板清洗剂,助焊剂清洗

- 规格容量

- 20000

- 化学成份

- 醇醚类、有机胺、金属保护剂

- pH值

- 9.5~10.0

- 比重

- 0.9

- 表面张力

- 26

- 沸点

- 180

- 保质期

- 12

- 产地

- 广东

PCBA清洗剂的挥发性会对车间环境与操作人员健康带来诸多潜在危害。溶剂型清洗剂挥发产生的挥发性有机化合物(VOCs),不仅会污染车间空气,还可能与氮氧化物发生光化学反应,形成臭氧,加剧大气污染;长期暴露在含有VOCs的环境中,操作人员易出现头晕、恶心、呼吸道刺激等症状,甚至可能引发慢性中毒,损害神经系统与肝脏功能。部分清洗剂挥发物还具有易燃易爆性,在车间积聚达到一定浓度时,遇明火或静电易引发火灾等事故。为防控这些风险,可采取多重措施。车间需配备高效通风系统,及时排出挥发气体,降低有害物浓度;使用密封性能良好的清洗设备,并设置局部排风装置,减少挥发物扩散;操作人员应佩戴防毒面具、防护手套等专业防护装备,避免直接接触。此外,优先选用低挥发性或水性清洗剂,从源头减少挥发危害;定期对车间空气进行检测,监控有害物浓度,确保作业环境安全达标。清洗废液处理成本低,符合环保法规要求,减少资源消耗。山东松香清洗剂

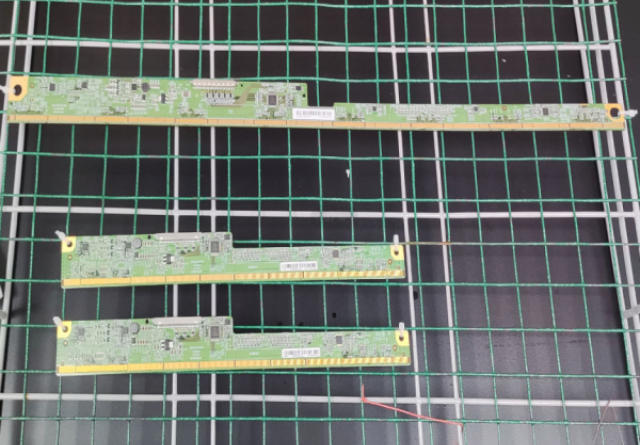

在 PCBA 清洗中,超声波清洗工艺与清洗剂浓度、温度的匹配至关重要。超声波通过高频振动产生空化效应,形成的微小气泡破裂产生强大冲击力,加速清洗剂对助焊剂和锡膏残留的溶解与剥离。针对不同类型污染物,需调整清洗剂浓度:清洗水溶性助焊剂残留,水基清洗剂浓度可设为 10%-20%,利用超声波强化分散作用;处理松香基助焊剂顽固残留时,溶剂型清洗剂一般都是原液使用,配合超声波提升溶解效率。温度方面,水基清洗剂通常将温度控制在 45-65℃,此区间既能增强清洗剂活性,又避免高温损伤电子元器件;溶剂型清洗剂因有机溶剂易挥发,温度控制在 常温-45℃为宜,防止因温度过高导致溶剂损耗过快、浓度失衡,同时规避易燃易爆风险。通过匹配浓度与温度,可充分发挥超声波清洗工艺优势,确保 PCBA 清洗效果与电子元器件安全 。江苏pcb清洗剂避免设备管路堵塞,减少因清洗不良导致的返修与报废成本。

清洗后的电路板出现白斑或指纹印,可能与清洗剂选择不当相关,但并非只有这一个原因。白斑多因清洗剂残留或水质问题:若清洗剂含高沸点成分(如某些缓蚀剂),干燥不彻底会析出白色结晶;水质硬度高时,钙镁离子与清洗剂成分反应也会形成白斑,此时需换用低残留、易挥发的清洗剂,或配合去离子水冲洗。指纹印则可能因清洗剂对油脂溶解力不足,无法去除手指接触留下的皮脂,尤其当清洗剂表面活性剂配比失衡时,去污力下降更易出现,需选用含高效乳化成分的配方。此外,清洗后干燥速度过慢、空气中粉尘附着,或操作时未戴防静电手套,也可能导致类似问题,需结合清洗剂成分检测与工艺排查,才能精确判断是否为选型问题。编辑分享

当 PCBA 表面存在油污、助焊剂残留、灰尘等多种污染物时,需结合污染物特性选择清洗剂并搭配适配工艺。油污多为矿物油或合成油脂,需依赖清洗剂的溶解与乳化能力;助焊剂残留含松香、有机酸等成分,对溶剂型或半水基清洗剂敏感性更高;灰尘则需清洗剂的润湿与分散作用实现剥离。此时优先选用半水基清洗剂,其有机溶剂成分可溶解油污与松香基残留,表面活性剂能乳化水溶性杂质,水相成分则分散灰尘,兼顾多种污染物的去除需求。搭配工艺上,可以采用超声波清洗(频率 28-40kHz),利用空化效应强化清洗剂渗透,瓦解缝隙中的混合污染物;或者通过喷淋冲洗(压力 0.2-0.3MPa),将剥离的污染物彻底冲走。中性配方不损伤线路板基材,经千次测试,对元器件零腐蚀,可靠性比较不错。山东松香清洗剂

低泡沫易漂洗,减少水耗 30%,符合绿色生产标准。山东松香清洗剂

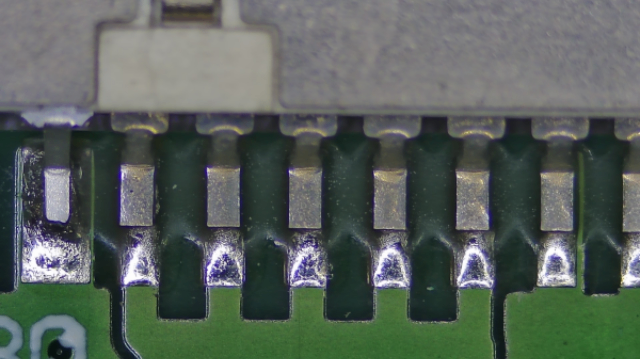

高精密PCBA清洗后,需借助多种检测手段验证清洗剂残留是否达标。离子色谱法可精细检测PCBA表面残留的阴阳离子,如氯离子、钠离子等,通过与标准阈值对比,判断是否存在腐蚀性离子残留;表面绝缘电阻(SIR)测试通过在PCBA表面施加电压,监测电阻变化,若电阻值低于标准范围,表明可能存在导电残留物,影响电气性能。此外,采用扫描电子显微镜(SEM)与能谱分析(EDS)相结合的方式,可直观观察PCBA表面微观形貌,并分析残留物质的元素组成,识别潜在污染物。对于肉眼难以察觉的微量残留,可使用荧光检测法,利用特定波长光照下,残留物质产生荧光的特性,快速定位残留位置并评估残留量。这些检测手段从不同维度确保高精密PCBA的清洁度,保障电子设备的可靠性与稳定性,避免因清洗剂残留引发短路、信号干扰等故障。 山东松香清洗剂

- 福建PCBA半水基清洗剂代加工 2025-09-19

- 山东无人机线路板清洗剂渠道 2025-09-19

- 安徽BMS线路板清洗剂常见问题 2025-09-19

- 山东PCBA水基清洗剂技术指导 2025-09-19

- 浙江无人机线路板清洗剂代理价格 2025-09-19

- 福建PCBA半水基清洗剂哪里买 2025-09-18

- 山东松香清洗剂 2025-09-18

- 佛山PCBA半水基清洗剂代理商 2025-09-04

- 湖南BMS线路板清洗剂零售价格 2025-09-03

- 重庆精密线路板清洗剂销售厂 2025-09-02

- 湖南BMS线路板清洗剂代理商 2025-08-31

- 广东精密线路板清洗剂厂家电话 2025-08-31