- 品牌

- 杰川

- 型号

- KT-9019H

- 类型

- 水基清洗剂

- 用途类型

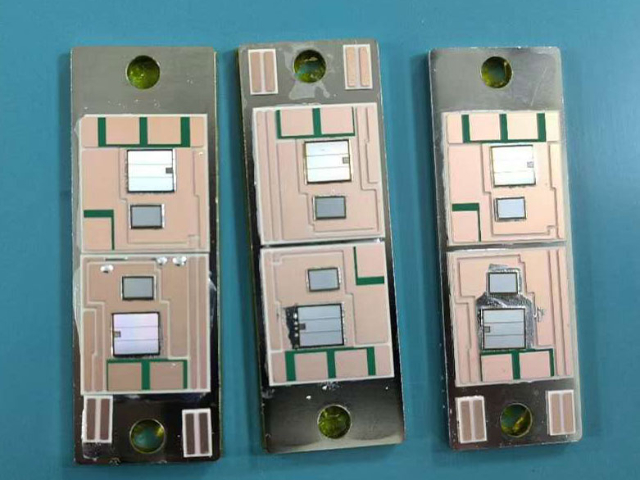

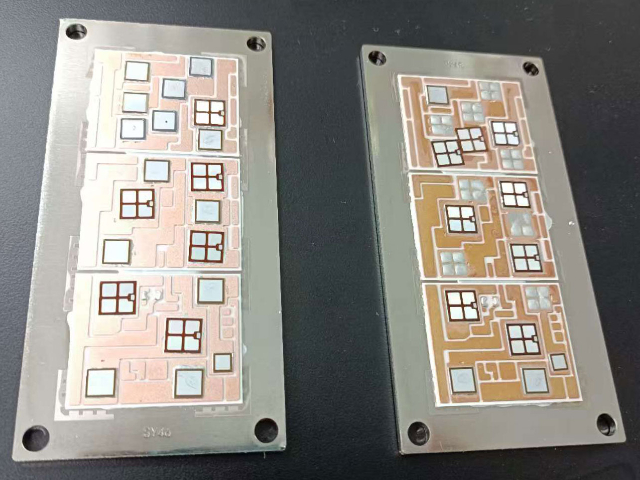

- 精密电子仪器清洗剂,IGBT清洗剂,功率电子清洗剂

- 规格容量

- 20000

- pH值

- 7.5~8.5

- 比重

- 0.95

- 保质期

- 12

- 产地

- 广东

- 厂家

- 杰川科技

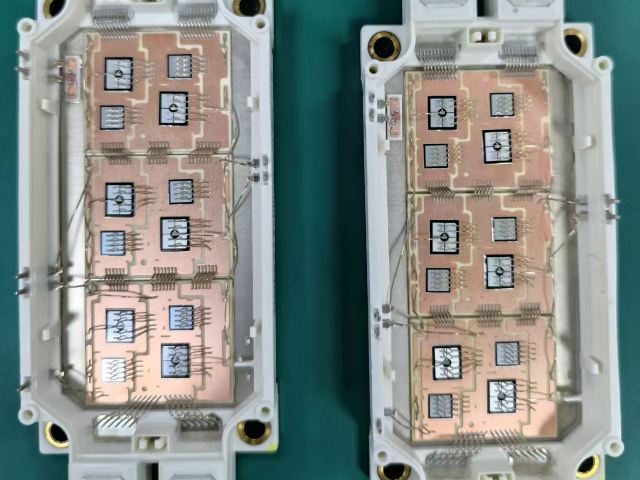

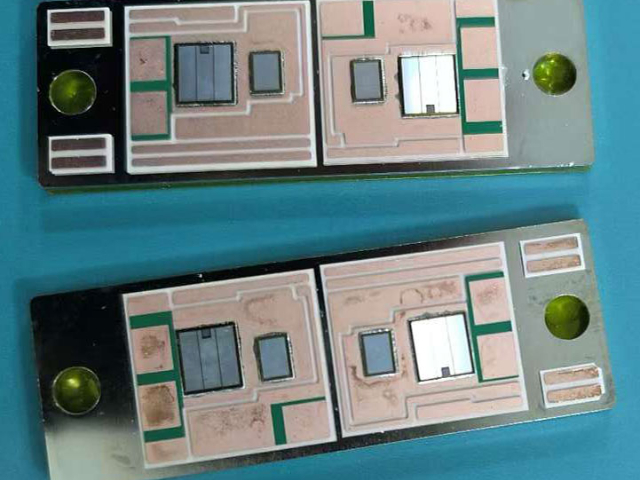

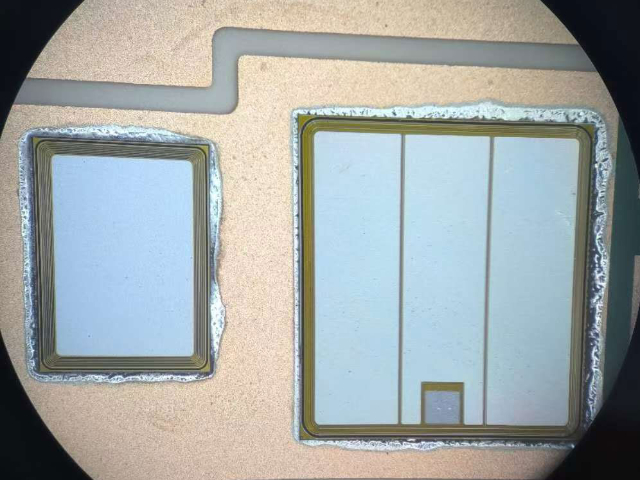

超声波清洗IGBT模块时,为避免损伤铝线键合,建议选择80kHz以上的高频段(如80-120kHz)。铝线键合的直径通常在50-200μm之间,其颈部和焊点区域对机械冲击敏感。高频超声波(如80kHz)产生的空化气泡更小且密集,冲击力明显弱于低频(如20-40kHz),可减少对键合线的剪切力和振动损伤。例如,某IGBT键合机采用110kHz谐振器,相比60kHz设备可降低芯片损坏率,这是因为高频能降低能量输入并减少键合界面的过度摩擦。具体而言,高频清洗的优势包括:1)空化气泡破裂时释放的能量较低,避免铝线颈部因应力集中产生微裂纹;2)减少超声波水平振动对焊盘的冲击,降低焊盘破裂风险;3)适合清洗IGBT内部狭小缝隙中的微小颗粒,避免残留污染物影响键合可靠性。但需注意,若清洗功率过高(如超过设备额定功率的70%)或时间过长(超过10分钟),即使高频仍可能引发键合线疲劳。此外,不同IGBT模块的铝线直径、键合工艺和封装结构差异较大,建议结合制造商推荐参数(如部分设备支持双频切换)进行测试,优先选择80kHz以上频段,并通过拉力测试(≥标准值的80%)验证键合强度。提供样品试用,让客户亲身体验产品优势。江苏DCB功率电子清洗剂市场报价

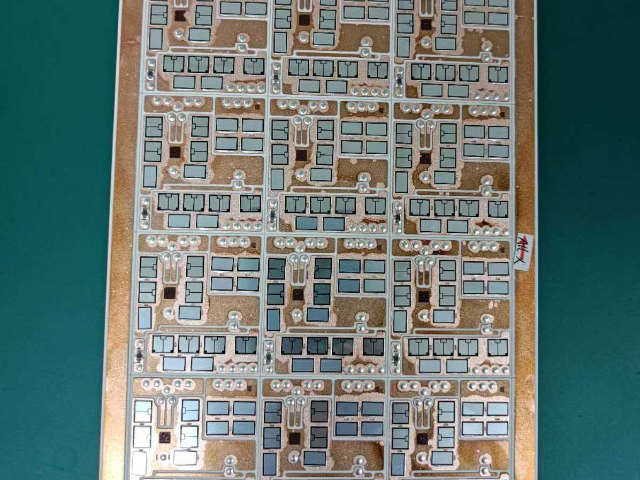

功率电子清洗剂能否去除铜基板表面的有机硅残留,取决于清洗剂的成分与有机硅的固化状态。有机硅残留多为硅氧烷聚合物,未完全固化时呈黏流态,含氟表面活性剂或特定溶剂的水基清洗剂可通过乳化、渗透作用将其剥离;若经高温固化形成交联结构,普通清洗剂难以溶解,需选用含极性溶剂(如醇醚类)的复配型清洗剂,利用相似相溶原理破坏硅氧键,配合超声波清洗的机械力增强去除效果。铜基板表面的有机硅残留若长期附着,会影响散热与焊接性能,质量功率电子清洗剂通过表面活性剂、螯合剂与助溶剂的协同作用,可有效分解有机硅聚合物,同时添加缓蚀剂保护铜基板不被腐蚀。实际应用中,需根据有机硅残留的厚度与固化程度调整清洗参数,确保在去除残留的同时,不损伤铜基板的导电与散热特性。湖南中性功率电子清洗剂工厂利用超声波共振原理,加速污垢脱离,清洗速度提升 50%。

功率电子清洗剂中,溶剂型清洗剂对 IGBT 模块的铝键合线腐蚀风险更低,尤其非极性溶剂(如异构烷烃、高纯度矿物油)。铝键合线(直径 50-200μm)化学活性高,易在极性环境中发生电化学腐蚀:水基清洗剂若 pH 值偏离中性(<6.5 或> 8.5)、含氯离子(>10ppm)或缓蚀剂不足,会破坏铝表面氧化膜(Al₂O₃),引发点蚀(腐蚀速率可达 0.5μm/h),导致键合强度下降(拉力损失 > 20%)。而溶剂型清洗剂无离子成分,不导电,可避免电化学腐蚀;非极性溶剂与铝表面氧化膜相容性好,不会溶解或破坏膜结构(浸泡 24 小时后,氧化膜厚度变化 < 1nm),对铝的化学作用极弱。即使极性溶剂(如醇类),因不含电解质,腐蚀风险也低于未控标的水基清洗剂。需注意:溶剂型需避免含酸性杂质(pH<5),水基则需严格控制 pH(6.5-8.5)、氯离子(≤5ppm)并添加铝缓蚀剂(如硅酸钠),但整体而言,溶剂型对铝键合线的腐蚀风险更易控制,稳定性更高。

清洗IGBT模块的高铅锡膏残留,溶剂型清洗剂更适合。高铅锡膏含铅锡合金粉末(熔点约183℃)和助焊剂(以松香、有机酸为主),其残留具有脂溶性强、易附着于陶瓷基板与金属引脚缝隙的特点。溶剂型清洗剂(如改性醇醚或碳氢溶剂)对松香类有机物溶解力强,能快速渗透至IGBT模块的栅极、源极引脚间隙,瓦解锡膏残留的黏性结构。且溶剂表面张力低(通常<25mN/m),可深入0.1mm以下的细微缝隙,配合超声波清洗(30-40kHz)能彻底剥离残留,避免因清洗不净导致的电路短路风险。水基清洗剂虽环保,但对脂溶性助焊剂的溶解力较弱,且高铅锡膏中的铅氧化物遇水可能形成氢氧化物沉淀,反而造成二次污染。此外,IGBT模块的PCB板若防水性不足,水基清洗后易残留水分,影响电气性能。因此,针对高铅锡膏残留,溶剂型清洗剂更能满足IGBT模块的精密清洗需求。编辑分享能快速清洗电子设备中的助焊剂残留。

超声波清洗功率模块时间超过 10 分钟,是否导致焊点松动需结合功率密度、焊点状态及清洗参数综合判断,并非肯定,但风险会明显升高。超声波清洗通过高频振动(20-40kHz)产生空化效应去污,若功率密度过高(超过 0.1W/cm²),长时间振动会对焊点产生持续机械冲击:对于虚焊、焊锡量不足或焊膏未完全固化的焊点,10 分钟以上的振动易破坏焊锡与引脚 / 焊盘的结合界面,导致焊点开裂、引脚松动;即使是合格焊点,若清洗槽内工件摆放不当(如模块与槽壁碰撞),或清洗剂液位过低(振动能量集中),也可能因局部振动强度过大引发焊点位移。此外,若清洗温度超过 60℃,高温会降低焊锡强度(如无铅焊锡熔点约 217℃,60℃以上韧性下降),叠加长时间振动会进一步增加松动风险。正常工况下,功率模块超声波清洗建议控制在 3-8 分钟,功率密度 0.05-0.08W/cm²,温度 45-55℃,且清洗后需通过外观检查(放大镜观察焊点是否开裂)、导通测试(验证引脚接触电阻是否正常)排查隐患,若超过 10 分钟,需逐点检测焊点可靠性,避免后期模块工作时出现接触不良、发热等问题。创新温和配方,对 LED 芯片无损伤,安全可靠,质量有保障。深圳半导体功率电子清洗剂技术指导

对 IGBT 模块的陶瓷基板有良好的清洁保护作用。江苏DCB功率电子清洗剂市场报价

超声波清洗工艺中,清洗剂粘度对空化效应的影响呈现明显规律性。粘度较低时,液体流动性好,超声波传播阻力小,易形成大量均匀的空化气泡,气泡破裂时产生的冲击力强,空化效应明显,能高效剥离污染物;随着粘度升高,液体分子间内聚力增大,超声波能量衰减加快,空化气泡生成数量减少,且气泡尺寸不均,破裂时释放的能量减弱,空化效应随之降低。当粘度超过一定阈值(通常大于 50mPa・s),液体难以被 “撕裂” 形成空化气泡,空化效应几乎消失,清洗力大幅下降。此外,高粘度清洗剂还会阻碍气泡运动,使空化区域集中在液面附近,无法深入清洗件缝隙。因此,超声波清洗需选择低粘度清洗剂(一般控制在 1-10mPa・s),并通过温度调节(适当升温降低粘度)优化空化效应,平衡清洗效率与效果。江苏DCB功率电子清洗剂市场报价

- 江门IGBT功率电子清洗剂常见问题 2025-09-16

- 浙江IGBT功率电子清洗剂市场报价 2025-09-16

- 福建功率电子清洗剂厂家电话 2025-09-16

- 北京超声波功率电子清洗剂市场报价 2025-09-16

- 山东IGBT功率电子清洗剂配方 2025-09-15

- 安徽功率模块功率电子清洗剂工厂 2025-09-15

- 惠州什么是功率电子清洗剂技术指导 2025-09-14

- 佛山功率电子清洗剂技术 2025-09-14

- 珠海功率电子清洗剂渠道 2025-09-14

- 北京中性功率电子清洗剂产品介绍 2025-09-14

- 安徽有哪些类型功率电子清洗剂哪里买 2025-09-13

- 重庆IGBT功率电子清洗剂销售厂 2025-09-13