- 品牌

- 1;23

- 型号

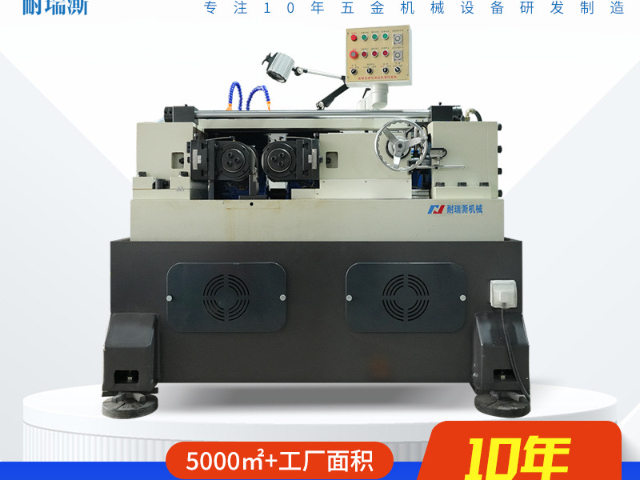

- 滚丝机

- 嘎嘎嘎

- 哈哈哈

滚丝机凭借高效、高精度的螺纹加工能力,广泛应用于多个关键领域:汽车制造领域:用于加工发动机缸体螺栓、变速箱齿轮轴螺纹、底盘悬架螺栓等,尤其适合高强度钢(如10.9级螺栓)的批量生产,确保连接部件的抗疲劳性能。航空航天领域:针对钛合金、高温合金等材料,加工飞机起落架螺栓、发动机压气机叶片螺纹等高精度零件,需满足抗腐蚀、**度的严苛要求。电子电器领域:专注微型螺丝加工,如手机外壳螺丝、笔记本电脑主板紧固件等,精度可达IT6级,表面粗糙度Ra≤0.8μm,满足电子元件的微型化与可靠性需求。建筑与五金领域:批量生产脚手架连接螺栓、预埋件螺纹钢、钢结构**度螺栓等,配合全自动机型实现单日万件级产能,保障建筑工程的连接强度。医疗器械领域:加工骨科植入物(如钛合金螺钉)、手术器械螺纹部件,要求无毛刺、表面光洁度高,符合医用级卫生标准。新能源行业:应用于光伏支架螺栓、风电设备塔筒连接螺栓、电动车电机轴螺纹加工,适应铝合金、不锈钢等轻量化材料的滚压工艺需求。此外,在农机配件、卫浴五金、轨道交通等领域,滚丝机也通过定制化工艺(如多头螺纹、变螺距加工),为各类机械部件提供可靠的螺纹连接解决方案。定期检查滚丝机夹具松紧度,发现松动及时调整,防止加工时工件偏移超重要!宁波大型滚丝机打样

滚丝机

选型滚丝机时需遵循 "适用性优先、精度匹配、效率兼顾" 的原则。首先根据工件最大直径和长度确定设备规格,例如加工 M24 以上螺栓需选择大至加工直径≥30mm 的机型;其次根据精度要求选择控制方式,普通级精度可采用变频调速,高精度加工需配备伺服电机 + 滚珠丝杠传动系统。配置要点包括:滚丝轮的快换装置(缩短换型时间)、自动对中系统(提高装夹效率)、切削液过滤循环系统(保证冷却效果)及故障诊断模块(提升维护便利性)。对于多品种小批量生产,建议选择具有参数记忆功能的数控滚丝机,可存储 20 组以上加工参数,实现快速换型生产。衢州全自动滚丝机多少钱一台滚丝直径误差控制在0.1毫米范围内。

选择合适的滚丝机刀具的关键因素:加工材料:考虑材料的硬度、厚度、形状和表面处理状况。例如,对于硬度高的材料,通常需要使用更坚固和经过特殊处理的刀具。加工精度和表面质量:如果需要高精度的加工或高质量的表面光洁度,应选择具有高硬度和耐磨性的刀具。加工效率和成本:不同材质的刀具具有不同的切削性能和寿命,从而影响加工效率和成本。应根据实际需求和经济性进行选择。刀具材质对加工效果的影响,硬度:较硬的刀具材料(如钨钴合金等硬质合金)通常能够提供更好的切削性能,因为它们能够更好地抵抗切削时的磨损和变形。韧性和抗断裂性:刀具材料的韧性和抗断裂性直接影响加工质量和安全性。韧性不足或断裂抗性差的刀具可能会导致加工表面的破碎、划伤等缺陷。耐热性:在高速切削中,刀具会产生高温。具有良好耐热性能的刀具材料(如超硬合金和陶瓷刀具)能够减少刀具失效的风险。热导性和导热性:刀具材料的热导性影响切削热的分散。热导性较好的刀具材料能够减少热膨胀和热应力,提高刀具的稳定性和寿命。

滚丝机的工作原理是借助两个带有螺纹牙型的滚丝轮,以一定转速反向旋转并挤压工件。其中一个为主动轮,另一个为从动轮,当工件被送入两滚轮之间时,滚轮会对工件施加径向压力,使工件表面产生塑性变形,从而形成螺纹。在加工过程中,滚轮的牙型会逐步挤压工件材料,让材料发生流动并填充到牙型槽中,在工件表面形成与滚轮牙型相匹配的螺纹。该工艺无需切削材料,而是通过塑性变形来成型螺纹,具有效率高、精度稳定且表面质量好等特点。滚丝机适用于多种金属材料的螺纹加工。

滚丝机的**结构包括滚丝轮、进给机构、传动系统、定位装置及冷却润滑系统。滚丝轮是关键部件,表面带有与工件匹配的螺纹齿形,材质多为高速钢或硬质合金;进给机构控制工件或滚丝轮的轴向移动,调节加工参数;传动系统由电机、齿轮箱组成,为滚丝轮提供旋转动力;定位装置用于稳固夹持工件,保证加工同轴度;冷却润滑系统则通过喷射冷却液减少摩擦、降温并延长部件寿命。 其工作原理基于金属塑性变形:工件被固定后,滚丝轮在电机驱动下高速旋转,同时沿工件轴向进给,通过齿形挤压使工件表面金属发生塑性流动,**终形成与滚丝轮齿形完全匹配的螺纹。整个过程无切削废料,且因冷作硬化作用,螺纹表层强度可提升 10%-30%,兼具高效与高质量的特点。 维护时可借助设备自带的状态指示灯,快速判断电路、电机是否正常,简化排查流程。杭州中型滚丝机上门安装

数控滚丝机实现高精度与自动化生产。宁波大型滚丝机打样

滚丝机的能耗主要来自电机驱动系统(占比 70%)和液压系统(占比 20%),节能改造措施包括:①将普通异步电机更换为 IE5 级能效伺服电机,配合能量回馈装置,可降低电耗 30% 以上;②采用变量泵液压系统,根据进给压力自动调节油泵排量,减少溢流损失;③优化加减速曲线,通过伺服系统参数调整,使电机在启动和停止阶段的电流峰值降低 40%;④加装设备待机休眠功能,当检测到 10 分钟无加工任务时自动进入低功耗模式。节能改造后,单台设备年耗电量可从 12 万 kWh 降至 8 万 kWh,节约成本约 4 万元。宁波大型滚丝机打样

- 金华小型滚丝机加工 2025-12-13

- 嘉兴高精密滚丝机加工 2025-12-12

- 杭州智能滚丝机厂家 2025-12-12

- 无锡全自动滚丝机精度多少 2025-12-12

- 嘉兴小型滚丝机质保 2025-12-12

- 舟山中型滚丝机上门安装 2025-12-11