- 品牌

- 缘昌

- 型号

- 齐全

- 适用物料

- 多种可用

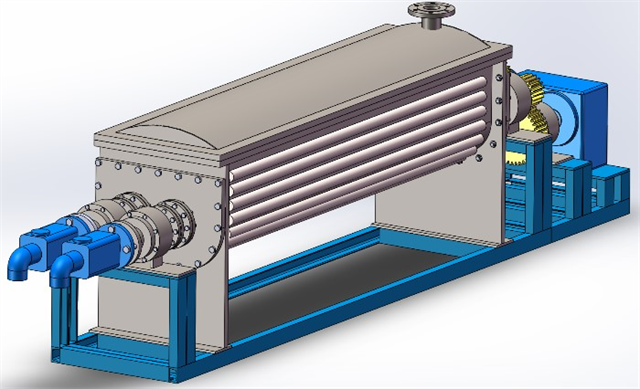

设备的功能扩展性是其另一大优势。针对不同物料的工艺需求,卧式螺带搅拌混合干燥机可配置夹套加热/冷却系统,支持电加热与导热油循环两种模式。电加热结构简单但升温速率较慢,适合小批量生产;导热油系统则通过油锅、动力泵与管道组成闭环,可实现300℃高温快速升温,能耗较电加热降低30%以上,普遍应用于医药中间体、食品添加剂等热敏性物料的干燥。此外,设备出料端采用气动大开门结构,配合PLC控制系统,可在3秒内完成全量卸料,避免物料分层。对于粘性物料如真石漆、腻子膏,设备通过优化螺旋带螺距与宽度比例,使内螺旋带宽度较外螺旋带增加20%,确保推送力平衡,防止物料向单侧聚集。在建材行业,该设备处理干粉砂浆时,单批次处理量可达6吨,混合均匀度CV值≤3%,且维护周期较双锥混合机延长2倍,成为规模化生产线选择的设备。食用菌种植后,干燥机烘干菌菇,制成干货提升附加值。带式连续真空干燥咨询

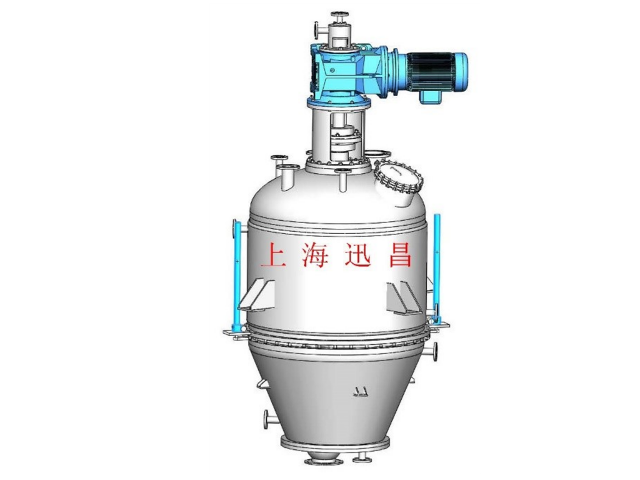

筒锥管袋式组合过滤型过滤洗涤干燥机作为化工、制药及食品领域的新型集成化设备,其设计理念突破了传统平板式三合一设备的局限,通过筒锥形结构与管袋式过滤系统的深度融合,实现了固液分离、洗涤提纯与低温干燥的全流程密闭操作。该设备主体采用不锈钢材质,由上部圆筒、中部锥体及底部管袋式过滤组件构成,圆筒与锥体表面覆盖高效换热夹套,可实现-20℃至180℃的宽温域精确控温。其重要创新在于将传统滤网升级为可拆卸式管袋过滤系统,该系统由多层聚四氟乙烯或金属烧结滤袋组成,过滤精度达0.05-50μm,配合锥体内置的变角度变导程螺旋搅拌装置,可在过滤阶段形成动态薄层滤饼,使单位过滤面积处理量提升3倍以上。银川带式真空干燥价格真空干燥机利用减压环境加速湿分蒸发,适用于热敏性物料的深度干燥处理。

平板式过滤洗涤干燥机作为化工、制药、食品等行业的重要设备,通过一体化设计将过滤、洗涤、干燥三大工艺整合于密闭容器中,实现了生产流程的变革性优化。该设备采用立式筒体结构,底部配备可拆卸过滤底盘,通过C型卡箍与罐体连接,既保证了密封性又便于拆装清洗。其工作原理基于压力差驱动固液分离,在过滤阶段可通过加压压滤或真空抽滤实现高效分离,滤饼厚度可达100mm,明显提升单批次处理量。洗涤阶段利用特制喷淋装置与升降搅拌系统,使洗涤液均匀渗透滤饼层,通过S型搅拌桨的旋转与轴向运动,将晶粒表面残留母液彻底置换,洗涤效率较传统设备提升40%以上。干燥阶段则采用真空与热媒循环复合技术,设备侧壁、滤板底部及搅拌桨同时加热,配合真空系统快速抽离湿分,热氮气循环装置进一步加速干燥进程,使热敏性物料干燥时间缩短50%,同时避免氧化变质风险。

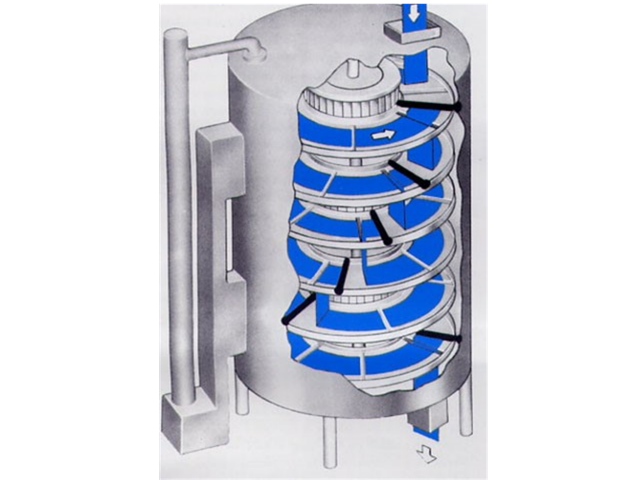

单锥螺带真空干燥机作为现代工业中高效节能的标志性设备,其重要设计理念在于通过结构创新实现物料干燥与混合的协同优化。该设备采用单锥形罐体结构,配合螺带式搅拌系统,使物料在真空环境下完成动态传热与传质过程。其工作原理基于螺带搅拌器的旋转运动,将物料从锥体底部沿筒壁提升至顶部,随后在重力作用下回落至中心区域,形成三维循环流动。这种设计使物料与加热夹套及螺带内部的传热介质充分接触,传热面积较传统设备提升约40%,明显缩短干燥周期。例如,在全氟己酮等热敏性物料的干燥中,设备通过高真空度与机底同温脉冲气流的协同作用,有效带走溶剂,同时避免物料晶型破坏,确保产品质量稳定性。此外,设备采用顶部驱动结构,杜绝轴密封污染风险,符合GMP对无菌原料药生产的严苛要求。其全密闭系统与在线SIP/CIP功能,可实现批次间快速清洗与灭菌,降低交叉污染风险,特别适用于制药、生物制剂等高附加值领域。蜜饯加工厂,干燥机烘干蜜饯,保留糖分和风味。

在技术革新层面,旋转闪蒸干燥机展现出独特优势。XSG系列设备,通过切线进风与高速搅拌桨的协同作用,形成直径达2m的旋转风场。膏状物料经螺旋加料器进入后,在0.5-2秒内被粉碎至50-200μm,与180℃热风充分接触,水分蒸发速率达150kg/h。其分级环设计可精确控制出料粒度,使合格产品收率提升至98%。该设备采用模糊控制算法,通过实时监测进风温度、物料流速等参数,自动调节搅拌转速与热风量,确保热敏性成分损失率低于0.5%。在某化工企业的实际应用中,XSG-8型设备单台日处理量达12吨,较传统沸腾干燥机产能提升2倍,且占地面积减少40%。其模块化设计支持热风炉、蒸汽换热器等多能源接入,特别适用于分布式生产场景。这些技术突破使干燥工序从间歇操作转向连续化生产,为行业节能降耗提供了关键装备支撑。沸腾床干燥机通过热烟气与物料直接接触,实现煤炭等散状物料的高效干燥。银川带式真空干燥价格

干燥机的自动排水阀需每班检查,防止冷凝水积聚影响压缩空气质量。带式连续真空干燥咨询

从工艺适应性角度看,单锥螺带锥形真空干燥机突破了传统设备对物料形态的局限。针对粘性流体或膏状物料,其螺带与锥体壁面只0.5-1mm的间隙设计,配合锥体底部大口径半球阀,可实现100%无残留出料,解决了卧式设备易粘壁、出料困难的痛点。在农药原药干燥中,DLG-3000型设备,通过螺带表面电解抛光处理(Ra≤0.4μm),有效防止高粘度物料附着,配合在线取样器与无菌对接系统,可连续完成干燥、粉碎、混合三道工序,使生产周期缩短60%。该设备还具备溶剂回收功能,在食品添加剂脱水过程中,真空系统将蒸发水汽导入冷凝器,配合金属烧结网过滤器(过滤精度5μm),实现溶剂98%以上的回收率,明显降低运营成本。其模块化设计支持热源灵活切换,既可用低压蒸汽(0.3-0.6MPa)满足大规模生产需求,也可通过导热油循环实现精确控温,适应实验室到工业化生产的全场景覆盖。维护方面,设备采用顶部驱动单元整体吊装结构,维修人员无需进入罐体即可更换轴承或密封件,结合CIP在线清洗系统,单次维护时间从传统设备的8小时压缩至2小时以内,综合运营成本较同类设备降低35%以上。带式连续真空干燥咨询

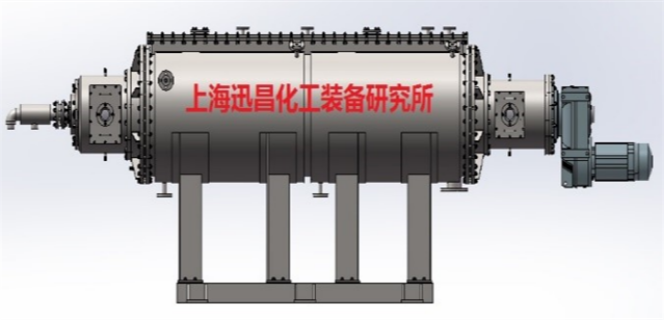

该设备的运行控制体系融合了智能传感与过程优化技术,形成闭环控制系统。转轴上每隔300mm设置的PT100温度传感器与红外热像仪组成三维温度监测网络,实时采集圆盘表面24个测温点的数据,通过PLC控制器动态调节蒸汽阀门开度。当处理医药中间体时,系统自动将盘面温差控制在±2℃以内,避免局部过热导致有效成分分解。在头孢氨苄干燥生产线中,设备配备的激光粒度分析仪可实时监测物料粒径分布,当D50值偏离设定范围时,系统自动调整刮板转速和布料管流量。尾气处理系统采用双级旋风分离器与脉冲布袋除尘器的组合设计,使粉尘排放浓度稳定在8mg/m³以下,远低于国家标准的30mg/m³。设备配置的变频调速传动系统可根据...

- 带式连续真空干燥咨询 2026-02-12

- 卧筒式螺旋搅拌过滤洗涤干燥原理 2026-02-11

- 天津盘式真空干燥厂商 2026-02-11

- 水平圆盘冷却制片或加热干燥机 2026-02-10

- 哈尔滨空心双螺旋搅拌自清理连续干燥 2026-02-10

- 南京单锥双螺带真空干燥 2026-02-09

- 内转盘加热连续干燥供货公司 2026-02-09

- 贵州平底叶轮螺旋组合搅拌过滤洗涤干燥 2026-02-08

- 郑州回转真空干燥 2026-02-08

- 江西喷雾冷冻干燥 2026-02-07

- 回转式过滤洗涤干燥标准 2026-01-13

- 重庆干燥 2026-01-12

- 粉碎功能的圆筒平底式叶轮螺旋搅拌干燥现货 2026-01-10

- 温州球筒型螺旋搅拌干燥 2026-01-09

- 哈尔滨单锥双螺带真空干燥 2026-01-07

- 北京热泵低温干燥 2026-01-06

- 哈尔滨空心双螺旋搅拌自清理连续干燥 02-10

- 南京单锥双螺带真空干燥 02-09

- 内转盘加热连续干燥供货公司 02-09

- 贵州平底叶轮螺旋组合搅拌过滤洗涤干燥 02-08

- 郑州回转真空干燥 02-08

- 江西喷雾冷冻干燥 02-07

- 重庆料干燥 02-07

- 济南卧式内转排管冷却结晶器 02-06

- 山西单锥型螺旋搅拌干燥 02-06

- 卧式螺旋推料密闭加压连续过滤厂商 02-05