粉末冶金工艺基本流程:1.制粉是将原料制成粉末的过程,常用的制粉方法有氧化物还原法和机械法。2.混料是将各种所需的粉末按一定的比例混合,并使其均匀化制成坯粉的过程。分干式、半干式和湿式三种,分别用于不同要求。3.成形是将混合均匀的混料,装入压模重压制成具有一定形状、尺寸和密度的型坯的过程。成型的方法基本上分为加压成型和无压成型。加压成型中应用较多的是模压成型。4.烧结是粉末冶金工艺中的关键性工序。成型后的压坯通过烧结使其得到所要求的较终物理机械性能。烧结又分为单元系烧结和多元系烧结。除普通烧结外,还有松装烧结、熔浸法、热压法等特殊的烧结工艺。5.烧结后的处理,可以根据产品要求的不同,采取多种方式。如精整、浸油、机加工、热处理及电镀。此外,近年来一些新工艺如轧制、锻造也应用于粉末冶金材料烧结后的加工,取得较理想的效果。粉末冶金技术通过优化材料结构,提高了产品的强度和韧性,延长了使用寿命。异形粉末冶金优缺点

粉末冶金技术在新能源材料中的应用:在风能材料中的应用,风能是新能源而且具有充足、清洁等特点,依靠风能发电可以利用粉末冶金技术制造其发电设备。在风能发电设备的制作过程当中需要利用粉末冶金技术的两种材料,即永磁钕铁硼材料和制动片材料,这两种材料的应用能够直接影响风能发电设备的安全性与稳定性并影响其运行。目前常用的风电机组的机械制动材料为铜基粉末冶金摩擦材料,采用粉末冶金技术制备的摩擦材料在性能质量上具有突出的优点,在组分的设计,产品的多样化上也极具灵活性,它可以任意改变材料的组分,因而可以制备出在不同情况下应用的性能优异的摩擦材料。铜基粉末冶金摩擦材料的摩擦系数较小、导热性好、摩擦系数较稳定、耐磨性较好,应用在风机制动系统上较大程度上提高了风电机组运行的稳定性。而钕铁硼稀土永磁体是稀土永磁电机组成中的较重要的零部件,可替代传统电机,向大容量﹑优良的发电质量、提高材料利用率、降低噪声、降低成本、提高效率的方向发展。钕铁硼稀土永磁材料采用粉末冶金技术来制备,基本工艺是熔炼-铸锭-破碎-微粉碎-磁场中成形-烧结-时效处理-机加工-表面处理-充磁。广州眼镜粉末冶金优缺点粉末冶金流程中,压制环节是关键,它直接决定了产品的密度和机械性能。

1960年前后,中国开发的头一代铁基粉末冶金零件有含油轴承和汽车维修用的钢板销衬、转向节衬套、气门导管和油泵齿轮等。鉴于我国汽车工业当时刚刚起步,汽车维修配件市场有限,在20世纪60年代后期,粉末冶金零件市场逐渐转向了开发农机零件市场,例如190、195等小型柴油机用的零件。在这个阶段生产的主要产品是形状简单的、低中等密度的含油轴承类产品,典型的结构零件是油泵齿轮、油泵转子等。从1980年革新开放开始,家电行业崛起,市场需要促使粉末冶金零件行业在1980年代中期,从日本、西欧引进了大量技术、设备,以及生产线。

烧结气氛的作用:1)防止或减少周围环境对烧结产品的有害反应。如氧化、脱碳等,从而保证烧结顺利进行和产品质量稳定。2)排除有害杂质,如吸附气体,避免氧化物或内部夹杂。3)维持或改变烧结材料中的有用成分,这些成分常常能与烧结金属生成合金或活化烧结过程。例如烧结钢的碳控制、渗碳和预氧化烧结等。烧结气氛,按其功用可分为五种基本类型:1)氧化气氛。氧化气氛包括纯氧、空气和水蒸气。2)还原气氛。还原气氛如纯氧、分解氨、煤气、碳氢化合物的转化气。3)惰性或中性气氛。氮气、Ar、He以及真空。4)渗碳气氛。CO、甲烷以及其他碳化物气体对于烧结铁或低碳钢是渗碳性的气氛。5)氨化气氛。用于烧结不锈钢及其他含铬钢的N和氨气。粉末冶金是一种节约原材料、提高产品精度、降低成本的环保制造方式,有利于资源的有效利用。

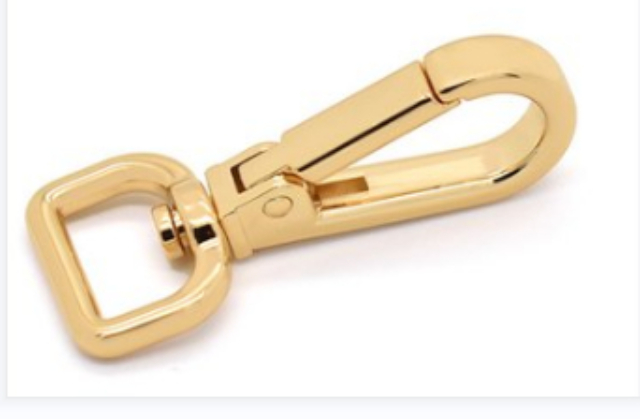

淬火热处理工艺,粉末冶金材料由于孔隙的存在,在传热速度方面要低于致密材料,因此在淬火时,淬透性相对较差。另外淬火时,粉末材料的烧结密度和材料的导热性是成正比关系的;粉末冶金材料因为烧结工艺与致密材料的差异,内部组织均匀性要优于致密材料,但存在较小的微观区域的不均匀性,所以,完全奥氏体化时间比相应锻件长50%,在添加合金元素时,完全奥氏体化温度会更高、时间会更长。在粉末冶金材料的热处理中,为了提高淬透性,通常加入一些合金元素如:镍、钼、锰、铬、钒等,它们的作用跟在致密材料中的作用机理相同,可明显细化晶粒,当其溶于奥氏体后会增加过冷奥氏体的稳定性,保证淬火时的奥氏体转变,使淬火后材料的表面硬度增加,淬硬深度也增加。另外,粉末冶金材料淬火后都要进行回火处理,回火处理的温度控制对粉末冶金材料的的性能影响较大,因此要根据不同材料的特性确定回火温度,降低回火脆性的影响,一般的材料可在175-250℃下空气或油中回火0.5-1.0h。粉末冶金产品具有优异的抗疲劳性能和耐高温性能,适用于高温高压的工作环境。深圳箱包配件粉末冶金流程

由于粉末冶金工艺无需经过熔融过程,可以避免材料的氧化和变质,保持了材料的纯度。异形粉末冶金优缺点

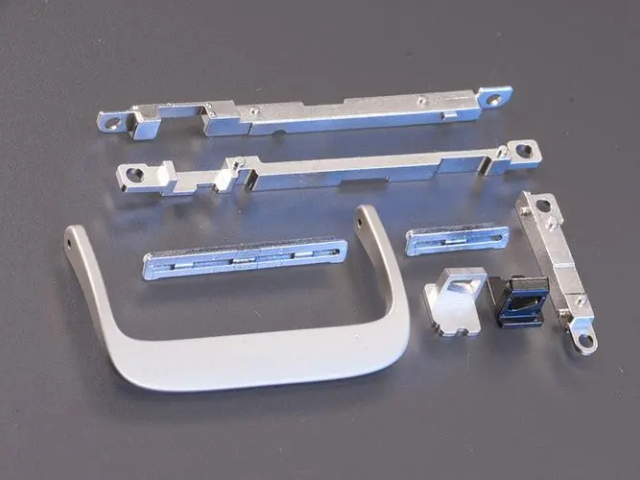

常见齿轮加工方式中的装夹系统,粉末冶金是大批量制齿轮的一种方法,而常见的滚齿、插齿等工艺看起来能更好的应对多品种小批量的需求,此时它们的装夹系统就很有讲究了。从普通车加工→滚齿加工→插齿加工→剃齿加工→硬车加工→磨齿加工→珩磨加工→钻孔→内孔磨削→焊接→测量,为这个过程配置合适的装夹系统显得尤为重要。普通车加工,在普通车加工中,齿轮毛胚件通常被夹持在垂直或者水平的车削机床上。对于自动夹持的夹具,绝大多数不需在主轴另一边加装辅助稳定装置。异形粉末冶金优缺点