- 品牌

- 海特克

- 型号

- HG

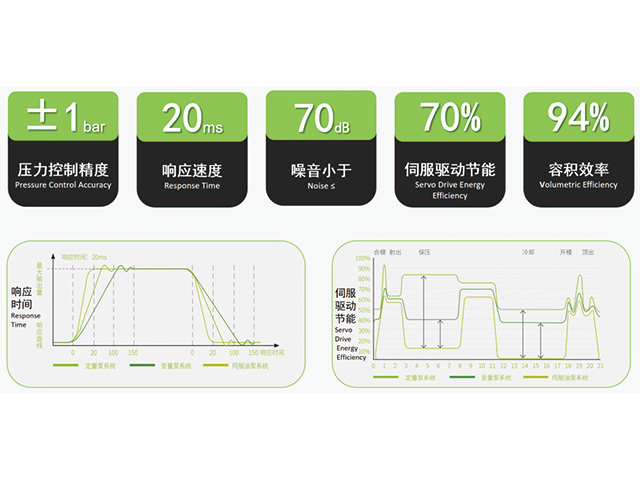

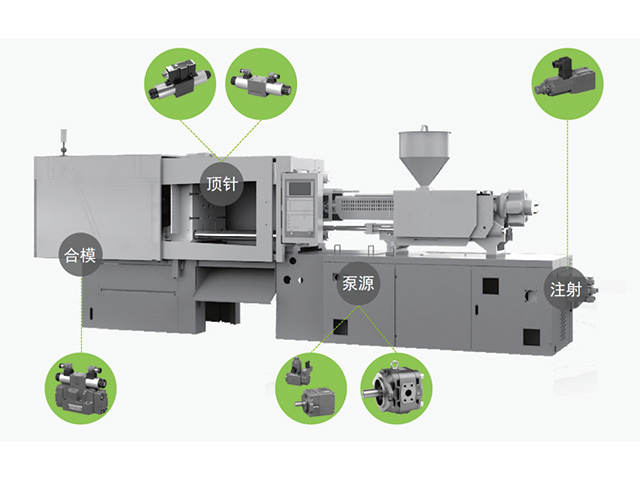

脉动频率高且幅值低,系统更“安静”虽然已提到其流量脉动小,但更关键的是其脉动特性。由于同时啮合的齿对数多,其产生的压力脉动频率很高,但单个波峰的幅值非常低。高频小幅脉动在传播时更容易被液压油和管路阻尼吸收,不易激发系统结构的共振。这使得整个液压系统(而不仅*是泵本身)的噪声更低,管路振动更小,提升了整个设备的品质和寿命。更能为整个液压系统带来更低的噪音振动、更小的热负荷、更高的可靠性和更长的维护周期。内啮合齿轮泵的齿轮啮合冲击小,运行噪音低于外啮合齿轮泵,适合安静环境(如机床、实验室设备)。加工内啮合齿轮泵结构图

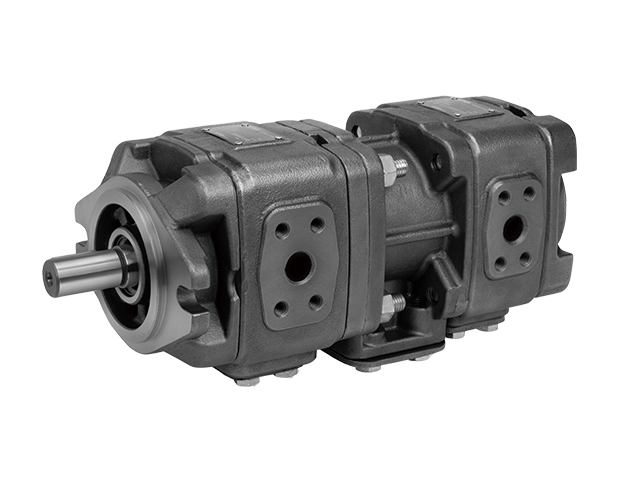

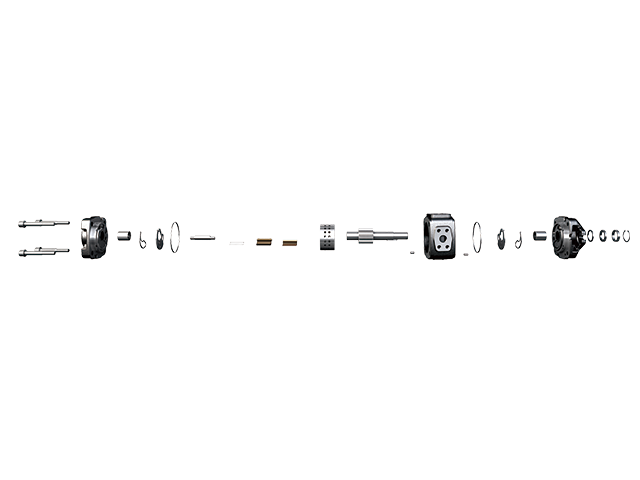

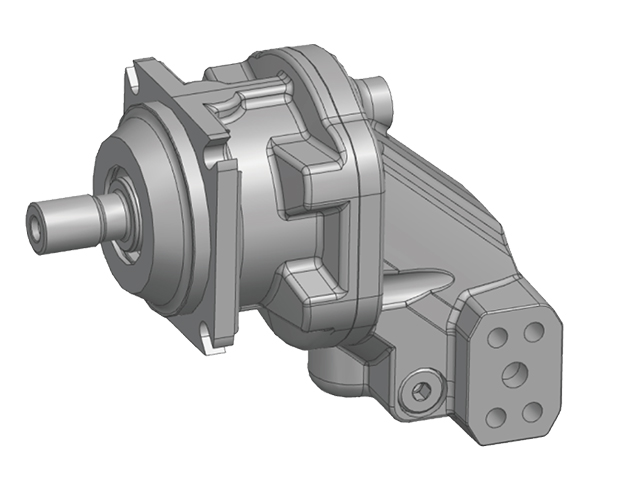

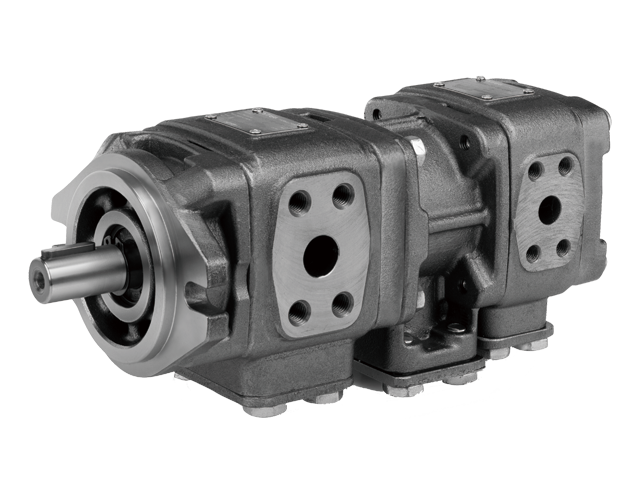

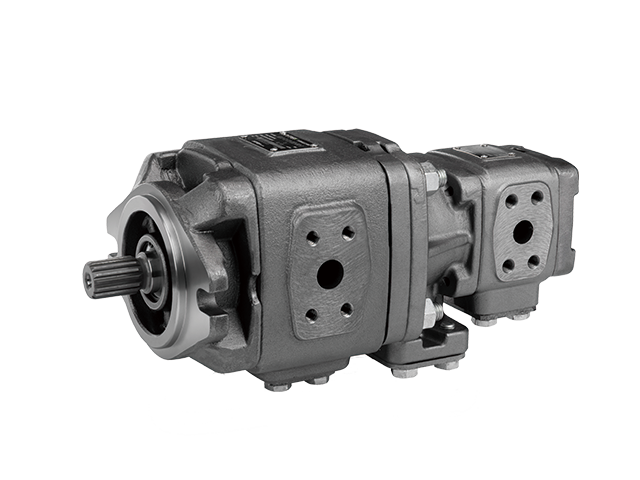

内啮合齿轮泵的特征是其“内嵌式”齿轮副。其独特的设计使其在众多要求严苛的工业领域成为推荐方案。它主要由一个主动的外齿轮和一个从动的内齿圈组成,内齿圈环绕在外齿轮之外,两者间形成一个月牙形的空间。为精确分隔吸油区与压油区,该空间内通常设有一个固定的月牙形隔板。这一精巧的同心布局,带来了根本性的空间优势:结构极其紧凑,单位体积下的排量可以做得很大,在安装空间受限的场合(如车辆转向助力系统)具有不可替代的价值。高压力内啮合齿轮泵在线沟通内啮合齿轮泵适合高速:通常允许转速更高,可适配高转速电机,实现小体积大流量。

内啮合齿轮泵具有结构简单、制造容易、成本低廉、工作可靠、对油液污染不敏感、维护方便等一系列优点,因此被广泛应用于中低压液压系统、润滑系统以及各类输油装置中,承担着输送、加压等职能。然而,它也存在一些固有的缺点,主要包括:流量与压力脉动:因齿轮啮合过程中容积变化率不均,导致输出流量和压力存在周期性波动,从而产生噪声。困油现象:为保证连续平稳传动,齿轮重合度需大于1,这会使一对轮齿在啮合末期与后续齿对形成封闭容积,该容积先缩小后增大,引起压力冲击和噪声,通常需在泵盖上开设“卸荷槽”予以消除。径向力不平衡:排油腔高压油作用于齿轮外圆产生的径向液压力不对称,导致轴承承受较大的径向负荷,影响轴承寿命,这在一定程度上限制了其工作压力的进一步提高。

内啮合齿轮泵的关键部件通常选耐磨、耐腐蚀的质量材料(如合金钢、不锈钢、工程陶瓷等)制造,并经过适当的热处理与表面处理。其坚固的结构设计和低磨损的运行特性,确保了泵在苛刻的工况下(如高粘度、含微量杂质介质)也能保持长期稳定的运行,总体维护成本较低。应用与维护基于上述优点,内啮合齿轮泵被广泛应用于石油化工、制药、食品饮料、能源、机床及船舶等工业领域,用于输送从轻质溶剂到高粘度聚合物、从润滑油脂到高温热媒等多种介质。为确保其长期稳定运行并充分发挥性能优势,用户必须严格遵守操作规程,并建立定期的预防性维护制度,包括检查油位、监控压力与温度、定期更换密封件和过滤器、以及按照制造商建议进行周期性解体保养。HG内啮合齿轮泵耐污能力强,使用寿命长。

密封的本质:精密间隙而非接触您提到“封装在密封的内腔”是关键,但真正的密封并非依赖过盈配合。事实上,为了确保齿轮灵活转动并避免高温卡死,齿轮的齿顶与泵壳内壁(径向间隙)、齿轮端面与前后端盖或侧板(轴向间隙)之间,都设计有微米级的精密间隙。密封主要依靠这些极小间隙中油液自身的高粘性阻力(形成液阻)来实现,这使得齿轮泵对油液的清洁度有一定容忍度,但也必然存在微量的内泄漏,这是影响其容积效率的主要因素。在低速状况仍可保持稳定的流量和压力输出。加工内啮合齿轮泵结构图

内啮合齿轮泵的效率曲线平坦:在较宽的压力和转速范围内都能保持较高效率。加工内啮合齿轮泵结构图

海特克动力股份有限公司的内啮合齿轮泵在应对工程机械严苛工作环境方面展现出较好性能。针对挖掘机频繁的冲击负载、收割机田间作业时难以避免的粉尘与植物碎屑污染、以及高空作业车在极寒酷暑下的温度挑战,海特克泵采用了合金材料制造关键部件,并在摩擦副表面应用了先进的耐磨减摩涂层技术。这些措施极大地增强了泵的耐久性和抗污染能力,即使在液压油受到一定程度污染的情况下,也能有效抵抗异常磨损,延长关键零部件的使用寿命。其精密的内部间隙控制,确保了在长期高负荷运行后仍能维持良好的容积效率,减少内泄,这对于依赖稳定液压动力进行精确动作控制的挖掘机铲斗、收割机割台升降或高空作业车平台调平至关重要。加工内啮合齿轮泵结构图

- 小型内啮合齿轮泵生产企业 2026-02-05

- 浙江内啮合齿轮泵公司官网 2026-01-31

- 进口内啮合齿轮泵服务电话 2026-01-30

- 国内内啮合齿轮泵展示 2026-01-27

- 工程机械内啮合齿轮泵结构图 2026-01-26

- 高效节能内啮合齿轮泵优缺点 2026-01-25

- 智能内啮合齿轮泵批发价格 2026-01-23

- 国内内啮合齿轮泵型号及参数 2026-01-23