- 品牌

- 海特克

- 型号

- HG

强大的环境适应性:材料科学与流体设计的结合为应对复杂工况,海特克在兼容性与鲁棒性上做了针对性设计。宽粘度适应与抗汽蚀能力进油流道优化:吸油口和内部流道设计得宽大且流畅,降低了吸入阻力。配合大直径的吸油管接头,使其在低温启动、油液粘稠时仍能良好充油,防止吸空和汽蚀损伤。间隙的精细控制:通过精密制造和压力补偿,实现了对运动副间隙的比较好控制。这使得其在高温油液变稀时,也能有效控制内泄漏,保持足够的工作压力与效率。抗污染与耐久性关键摩擦副(如齿轮轴颈、侧板)表面会进行特殊的硬化处理(如磷化、氮化)或喷涂耐磨涂层,增强对油液中微小颗粒的耐受性。轴承和密封材料的选用考虑了与不同液压油(矿物油、部分合成酯)的化学兼容性,防止溶胀和老化,保障了在恶劣环境下的持久密封。 海特克作为液压行业的企业,专注于设计制造高性能的内啮合齿轮泵。国内内啮合齿轮泵展示

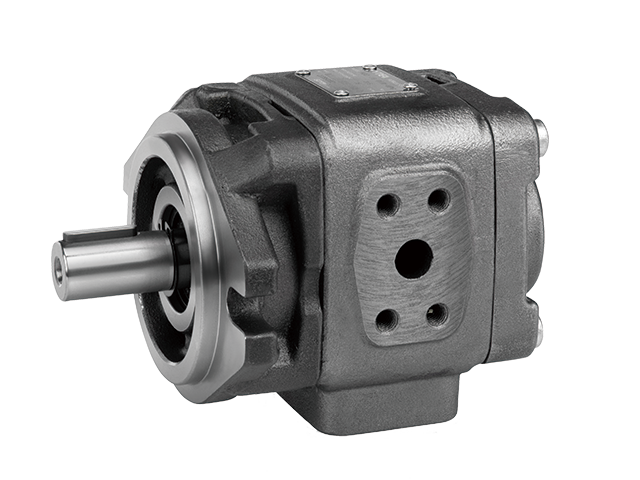

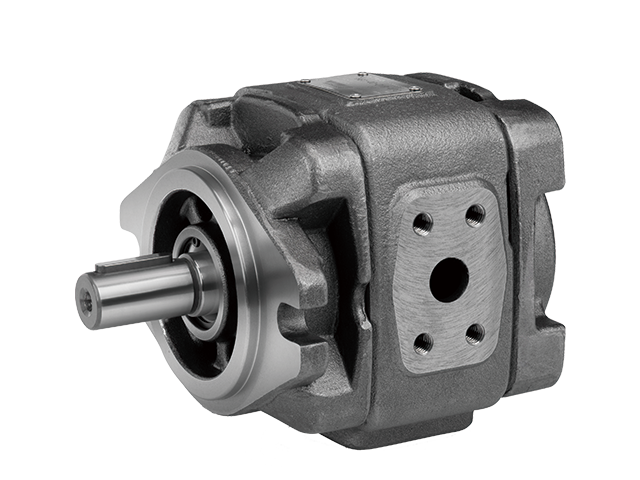

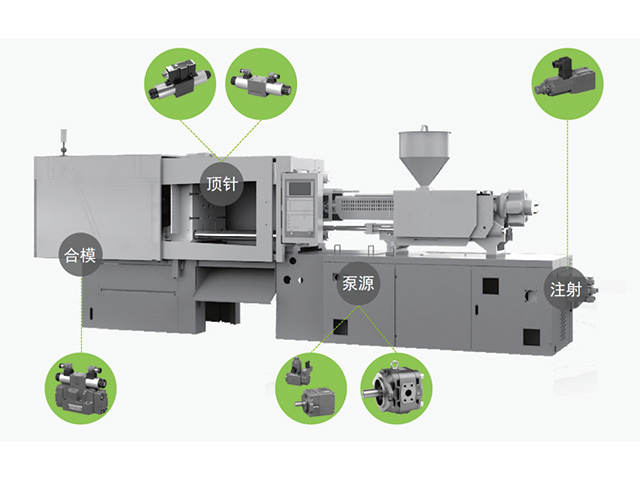

目前为满足多样化市场需求,海特克提供了系列化、模块化的内啮合齿轮泵产品谱系。从为小型机械设备或辅助功能提供动力的小排量泵,到为大型工程机械主系统提供澎湃动力的大排量泵,海特克拥有完整的规格选项。这种系列化设计保证了零部件的高度通用性,有利于主机厂进行平台化设计,也降低了用户的备件库存成本和维修复杂性。无论是紧凑型的城市高空作业车,还是大型的矿用挖掘机,用户都能在海特克的产品矩阵中找到匹配的解决方案。国内内啮合齿轮泵展示适用于工业机械:如塑机、鞋机、压铸机械等行业。

这些技术特质转化为实际应用中的突出表现:极长的大修间隔时间(MTBR)和极高的可靠性。在诸如车辆电动助力转向(EPS)系统中,内啮合齿轮泵因其静谧、高效、可靠,常被设计为与车辆寿命周期相匹配的“免维护”部件,在整个用车生命周期内无需检修或更换。在工业领域,如机床液压系统、自动生产线等需要连续度运行的场合,内啮合齿轮泵的长寿命特性直接减少了计划外停机和生产损失,其稳定的性能输出也保障了终端产品加工品质的一致性。内啮合齿轮泵通过其先天设计带来的低磨损、低发热、抗气蚀等优势,将耐用性提升到了一个全新高度。它不**是一个液压动力元件,更是一种致力于降低全生命周期总成本、提升系统可靠性的长寿命解决方案。

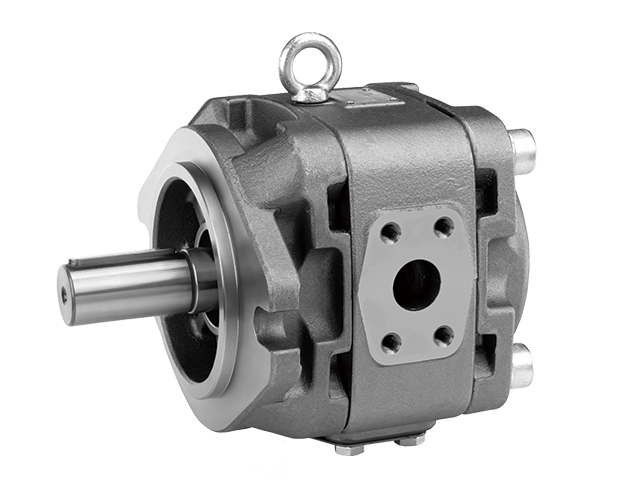

海特克内啮合齿轮泵的主要优点:流量平稳、噪音低:多齿同时啮合,流量脉动远小于外啮合齿轮泵,运行更安静。结构紧凑、尺寸小:同排量下,其结构更紧凑,节省安装空间。高转速与自吸性能好:吸油流道通畅,适合较高转速工作,且启动性能好真正的密封是靠这个极小间隙形成的流体阻力实现的,属于“间隙密封”。直接接触会导致剧烈磨损和瞬间损坏。轴承寿命与维护:由于结构紧凑,散热和轴承布置空间确实面临挑战。但现代高性能内啮合泵(如海特克的产品)通过采用轴承、优化内部润滑与泄油通道等技术,已大幅提升了轴承的可靠性与寿命。总结而言,内啮合齿轮泵的精密结构是其高性能的基石,但也带来了制造和维护上的高要求。准确理解其结构与工作原理,是正确选型和应用的关键。在低速状况仍可保持稳定的流量和压力输出。

内啮合齿轮泵虽拥有结构紧凑、运行平稳等诸多优点,但在实际应用中,其固有缺点同样需要工程师在设计和选型时审慎权衡与应对。您提到的几点都非常关键,下面我将对这些缺点进行更深入的剖析和扩写,并补充其他重要限制。缺点深度剖析1.噪音与振动:源自流体与机械的固有机理尽管内啮合泵的噪音水平优于外啮合齿轮泵,但在追求超静音的现代设备中,它仍是一个挑战。其噪音主要源于:困油现象:这是齿轮泵的固有特性。在啮合过程中,两齿间会形成一个与吸、压油腔均不连通的封闭容积,此容积先减小后增大,导致内部油液压力急剧变化,产生气穴和强烈的流体噪声。尽管会通过设计“卸荷槽”来缓解,但无法根除。流量脉动:即使内啮合泵的流量脉动已很小,但其输出流量仍存在周期性波动,这会引发系统的压力脉动,从而激励泵体和管路产生振动和噪声。机械接触与加工误差:齿轮齿形的微小误差、轴承间隙以及高转速下的离心力,都会导致额外的机械摩擦与冲击噪声。 该泵具备宽广的转速适应范围,既能适应高速运转,也能保证低速稳定性。国内内啮合齿轮泵展示

HG内啮合齿轮泵实现较好的节能减排及降噪。国内内啮合齿轮泵展示

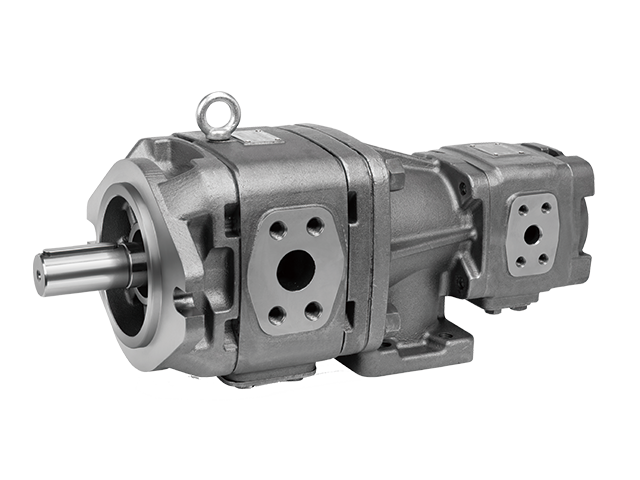

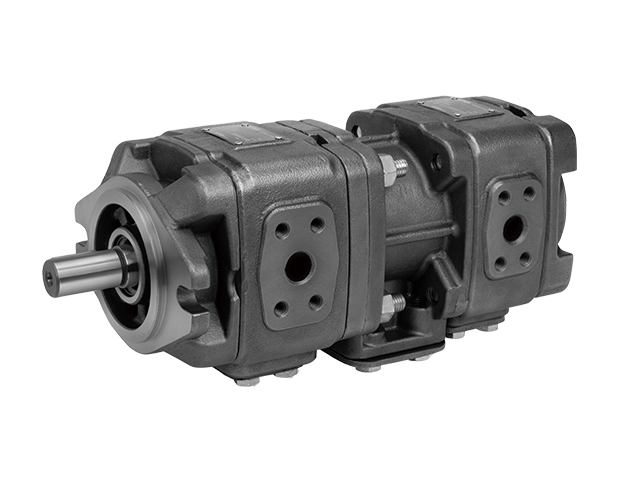

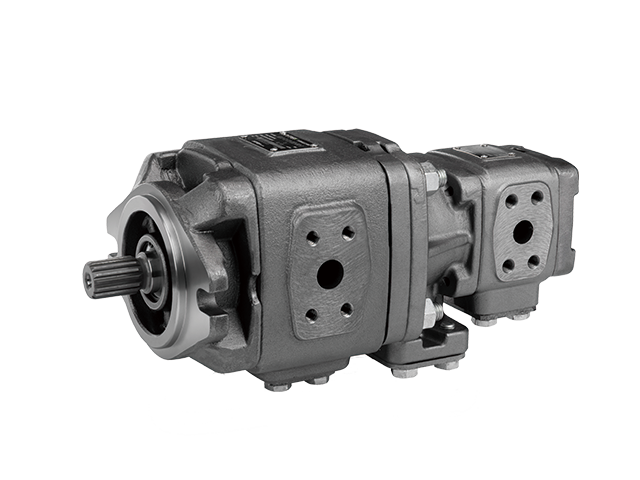

海特克双联齿轮泵是一种高效、紧凑的液压动力元件,它将两个的齿轮泵单元集成在一个泵壳内,共用一根驱动轴。这种设计使其能够提供两路液压输出,广泛应用于需要多路供油或复合动作的工业系统中。以下是其工作原理的详细阐述。双联齿轮泵的**结构可以理解为 “一套驱动机构,两套工作单元”:共用驱动轴:一根主动轴同时贯穿两个泵单元。两对**齿轮副:每对齿轮副(一个主动齿轮和一个从动齿轮)被封闭在**的泵腔内,形成两个基本泵油单元。共用的进油口与**的出油口:通常两个泵单元共用一个大通径的进油口,以改善吸入性能;但拥有两个**的出油口,可分别输出液压油。国内内啮合齿轮泵展示

- 高效节能内啮合齿轮泵优缺点 2026-01-25

- 智能内啮合齿轮泵批发价格 2026-01-23

- 国内内啮合齿轮泵型号及参数 2026-01-23

- 上海内啮合齿轮泵服务电话 2026-01-20

- 山西nb内啮合齿轮泵 2026-01-19

- 丹佛斯内啮合齿轮泵加盟报价 2026-01-16

- 加工内啮合齿轮泵五星服务 2026-01-05

- 国内内啮合齿轮泵方案 2026-01-01