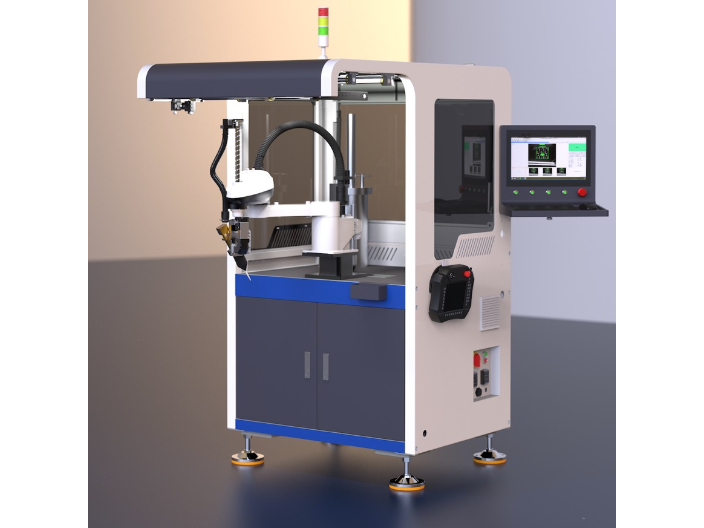

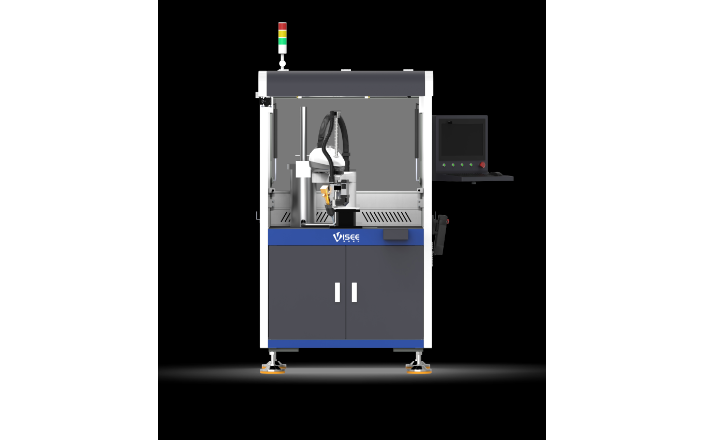

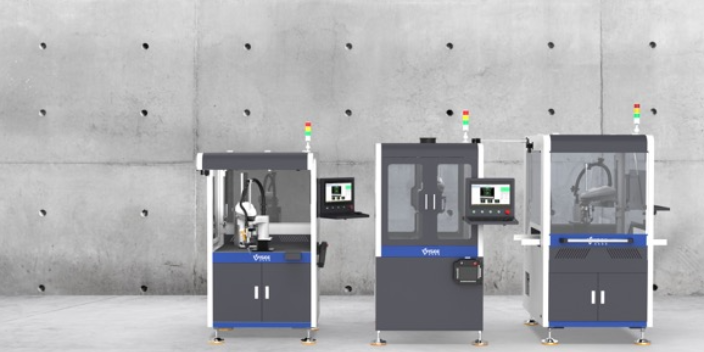

- 品牌

- VISEE,慧炬

- 型号

- G300

- 类型

- 在线跟随点胶机

- X轴行程

- 450

- Y轴行程

- 380

- Z轴行程

- 200

- 最大负载

- 6

- 移动速度

- 1000

- 重复精度

- ±0.02

- 存储空间

- 128

- 气源

- 0.5-0.7

- 电源

- 220/50

- 功率

- 1500

- 最小吐出量

- 0.1

- 吐出时间调节

- 0.01

- 吐出频率

- 100

- 外形尺寸

- 1100*1400*1800

- 重量

- 500

- 产地

- 广州

- 厂家

- 慧炬智能

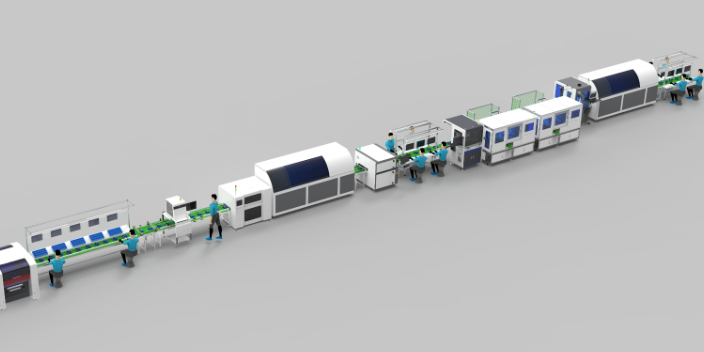

激光辅助点胶技术通过点胶机集成激光预热模块,在点胶前对工件表面进行激光照射,清洁表面杂质并提高表面能,从而提升胶水与基材的附着力,尤其适用于难粘接基材(如 PTFE、PE、硅橡胶)。该类点胶机的激光模块采用光纤激光器(波长 1064nm),功率调节范围 10-100W,照射时间控制在 1-10ms,可控制预热区域和温度(表面温度≤100℃),避免损伤基材。点胶过程中,激光预热与点胶动作协同进行,时间间隔≤50ms,确保基材表面处于粘接状态。在 PTFE 材质的医疗器械部件粘接中,激光辅助点胶使胶水附着力提升 3-5 倍,剪切强度≥2MPa;在硅橡胶密封圈与金属部件的粘接中,粘接处可承受 10 万次以上拉伸循环无脱落。此外,激光辅助技术还能减少胶水用量 15-20%,降低生产成本。伺服点胶机的点胶速度和压力可根据需求进行精确调节。华南多头点胶机技术

点胶机

3D 打印与点胶技术的融合形成复合点胶 3D 打印技术,点胶机作为 3D 打印头,将功能性材料(如导电胶、绝缘胶、生物材料、陶瓷浆料)按三维模型涂覆成型,实现复杂结构功能件的一体化制造。该类点胶机配备高精度运动控制系统(重复定位精度 ±0.005mm)和容积式计量泵,出胶量精度≤±1%,支持多种材料的混合打印和梯度打印。在电子功能件 3D 打印中,可同时打印导电胶(电路)和绝缘胶(基底),实现电子器件的快速成型;在生物 3D 打印中,采用生物相容性材料打印组织工程支架,涂层孔隙率和孔径可调控(孔径 50-200μm);在陶瓷部件打印中,陶瓷浆料涂覆后经烧结形成高密度陶瓷件(致密度≥95%)。某电子企业应用该技术后,电子功能件的研发周期从 3 个月缩短至 1 周,制造成本降低 40% 以上。江西3轴点胶机推荐点胶机作为智能制造的重要组成部分,助力企业实现提质增效。

红外在线检测技术为点胶机提供了胶层内部质量的实时管控手段,通过集成红外热像仪或近红外光谱仪,检测胶层的厚度、均匀性、气泡、缺胶等内部缺陷,弥补了视觉检测能观察表面的局限。红外热像仪通过检测胶水固化过程中的温度变化,判断胶层厚度和内部气泡(气泡区域温度变化异常);近红外光谱仪则通过分析光谱信号,确定胶层成分均匀性和固化程度。该技术的检测精度:厚度误差≤±3%,气泡检测小直径≤50μm,缺胶面积识别精度≤0.1mm²,检测速度与点胶速度同步(≥1000 点 / 分钟)。在新能源电池包灌胶应用中,红外在线检测可有效识别灌胶层内部的气泡和缺胶区域,避免因散热不均导致的电池热失控;在汽车电子模块封装中,确保胶层固化完全,提升模块的可靠性。目前,该技术已集成于点胶机,实现 “点胶 - 检测 - 反馈 - 调整” 的全闭环质量管控。

生物芯片的微流道结构(宽度 50-200μm,深度 20-100μm)对於点胶机的涂胶精度和均匀性要求极高,用于微流道的密封涂胶和功能涂层涂覆,直接影响芯片的检测灵敏度和可靠性。微流道密封涂胶需采用低粘度、低收缩率的 UV 固化胶,胶线宽度控制在 50-100μm,涂胶后通过 UV 灯快速固化(固化时间≤10 秒),确保微流道无堵塞、无泄漏(液体渗透率≤1×10^-12 m²);功能涂层涂覆则根据检测需求,涂覆抗体、酶、导电材料等,涂层厚度控制在 1-5μm,确保涂层均匀覆盖微流道内壁。针对微流道的精密结构,点胶机采用压电喷射阀和微型针头(内径≤0.05mm),配合视觉定位系统实现微流道的追踪涂胶;涂胶过程在 Class 1000 级洁净室中进行,避免灰尘污染。在核酸检测生物芯片应用中,该类点胶机实现了 ±0.005mm 的涂胶位置精度,检测信号的变异系数(CV 值)≤3%,大幅提升了检测结果的准确性。点胶机在消费电子领域用于手机、平板等产品的摄像头模组装配。

生物医疗领域的药物缓释涂层技术通过点胶机在植入式医疗器械(如支架、人工关节、给药导管)表面涂覆含药物的生物相容性涂层,实现药物的长期缓慢释放,降低术后并发症风险。该类点胶机采用精密螺杆式点胶阀,将药物与生物降解材料(如聚乳酸、壳聚糖)的混合浆料涂覆,涂层厚度控制在 50-200μm,药物负载量误差≤±3%。为确保生物相容性,点胶过程在 Class 100 级洁净室中进行,设备与材料接触部件采用医用级不锈钢或钛合金,表面粗糙度 Ra≤0.1μm;涂层需具备良好的降解速率匹配性,通过调整涂层孔隙率(10-30%)控制药物释放速度。在心脏支架应用中,该技术实现了抗凝血药物 12 个月以上持续释放,支架内再狭窄率降低 60%;在人工关节表面涂覆涂层,使术后率从 5% 降至 0.8% 以下。点胶机采用人机界面操作,直观易懂,易于上手和维护。江西高速点胶机销售厂家

点胶机配备高精度伺服系统,确保点胶路径的重复定位精度。华南多头点胶机技术

氢能燃料电池的部件双极板,对於点胶机的涂胶精度、胶水兼容性和密封性要求极高,直接影响电池的发电效率和使用寿命。双极板的点胶主要用于密封槽涂胶和导电涂层涂覆:密封槽涂胶需采用耐氢气、耐电解液腐蚀的硅胶或氟橡胶,胶线宽度控制在 0.3-1mm,胶高误差≤±0.05mm,确保电池的气密性(泄漏率≤1×10^-6 mL/(min・Pa));导电涂层涂覆则选用含石墨烯或碳纳米管的导电胶,涂层厚度 5-15μm,表面电阻≤1Ω/□,提升双极板的导电和导热性能。针对双极板的精密结构(密封槽宽度≤0.5mm),点胶机采用螺杆式点胶阀和微型针头(内径≤0.1mm),配合视觉定位系统实现密封槽的追踪涂胶;涂胶后通过在线气密性检测模块,实时验证密封效果,不合格产品自动分流。目前,该类点胶机已应用于国内多条氢能燃料电池生产线,助力双极板生产效率提升 30% 以上。华南多头点胶机技术

- 辽宁视觉点胶机企业 2026-01-27

- 天津在线点胶机排名 2026-01-27

- 湖北半导体点胶机品牌 2026-01-27

- 上海PCBA点胶机销售厂家 2026-01-27

- 江西选择点胶机品牌 2026-01-27

- 山东UV点胶机价格 2026-01-27

- 陕西5轴点胶机公司 2026-01-27

- 重庆底部填充点胶机技巧 2026-01-27

- 四川汽车电子点胶机建议 2026-01-27

- 陕西新能源点胶机哪家好 2026-01-27

- 陕西UV点胶机有哪些 2026-01-26

- 上海视觉编程点胶机价格 2026-01-26