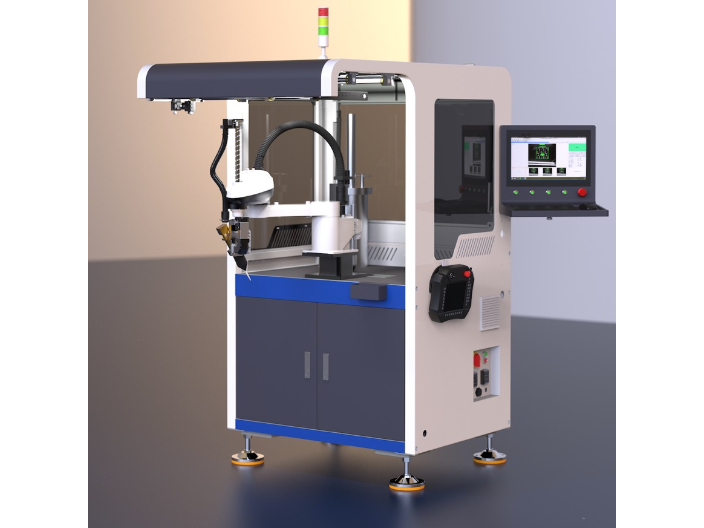

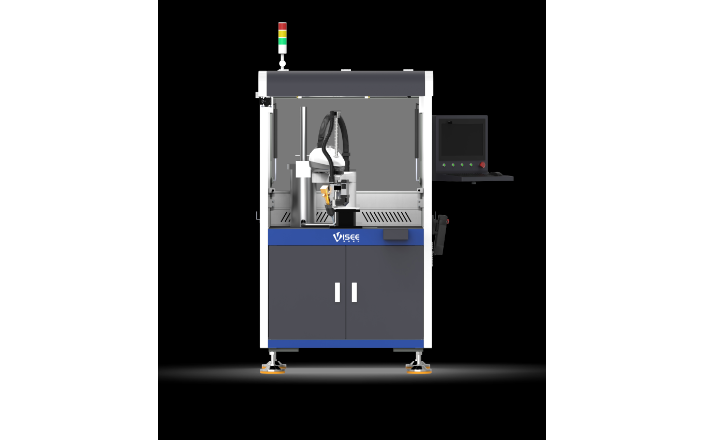

- 品牌

- VISEE,慧炬

- 型号

- G300

- 类型

- 在线跟随点胶机

- X轴行程

- 450

- Y轴行程

- 380

- Z轴行程

- 200

- 最大负载

- 6

- 移动速度

- 1000

- 重复精度

- ±0.02

- 存储空间

- 128

- 气源

- 0.5-0.7

- 电源

- 220/50

- 功率

- 1500

- 最小吐出量

- 0.1

- 吐出时间调节

- 0.01

- 吐出频率

- 100

- 外形尺寸

- 1100*1400*1800

- 重量

- 500

- 产地

- 广州

- 厂家

- 慧炬智能

点胶机的工作原理基于流体控制和运动定位技术,整体流程可分为预处理、编程、定位、点胶、固化、检测六大环节。预处理环节是保障点胶效果的关键,需对工件表面进行清洁、除油、干燥处理,去除灰尘、油污等杂质,同时检查胶水的粘度、温度是否符合施胶要求,必要时进行搅拌或加热;编程环节通过示教器或电脑软件,设定点胶路径、胶量、速度、点胶间隔等参数,生成点胶程序,支持导入 CAD 图纸实现自动编程;定位环节中,工件通过治具固定或传送带输送至点胶区域,视觉定位系统拍摄工件图像,与预设基准对比,计算偏差并反馈给运动控制系统,调整点胶头位置;随后点胶执行机构根据程序参数,将胶水施胶至工件指定位置,不同类型点胶机的施胶原理有所差异:喷射式通过高压将胶水雾化成微小液滴,高速撞击工件表面形成胶点;针筒式通过气压推动活塞,将胶水从针头挤出;螺杆式通过螺杆旋转挤压胶水,实现定量输送;隔膜式则通过隔膜运动产生负压吸入胶水,再正压推出。点胶后的工件进入固化环节,根据胶水类型采用自然固化、加热固化、紫外线固化等方式,经过检测环节,通过视觉检测、重量检测或拉力测试等手段筛选合格产品,不合格产品则进入返工流程。全自动点胶机的投入使用,大幅降低了对熟练技工的依赖。重庆精密点胶机企业

点胶机

一整的点胶机由多个部件协同工作,共同保障施胶过程的性和稳定性。部件包括运动控制系统、供胶系统、点胶执行机构、视觉定位系统、检测系统等。运动控制系统是点胶机的 “大脑”,通常采用 PLC、伺服电机或工业机器人,负责控制点胶头的运动轨迹、速度和位置,实现直线、圆弧、不规则曲线等复杂路径的点胶,重复定位精度可达 ±0.01mm;供胶系统负责存储和输送胶水,包括胶桶、输送泵、压力调节器、加热器(针对热熔胶)等,需根据胶水粘度、特性调整压力和流量,确保胶水稳定输出;点胶执行机构是直接施胶的部件,根据类型分为喷射阀、针筒针头、螺杆阀、隔膜阀等,需控制出胶量和出胶速度;视觉定位系统通过高清相机和图像识别算法,自动识别工件位置和基准点,实现定位,补偿工件摆放偏差,尤其适用于微小工件和高精度点胶场景;检测系统用于实时监测点胶质量,如胶点大小、形状、位置是否符合要求,发现异常及时报警,确保产品合格率。江西单头点胶机点胶机配备高精度伺服系统,确保点胶路径的重复定位精度。

点胶机的长期精度稳定性依赖完善的校准体系,涵盖关键部件校准、工艺参数校准和整机性能校准,是保障批量生产质量一致性的。关键部件校准包括:运动系统校准(采用激光干涉仪校准 X/Y/Z 轴定位精度,误差≤±0.001mm)、点胶阀校准(通过称重法校准出胶量精度,确保误差≤±1%)、视觉系统校准(采用标准标定板校准定位误差,补偿光学畸变);工艺参数校准针对不同胶水类型,建立粘度 - 压力 - 出胶量的对应关系数据库,确保胶水粘度变化时仍能保持出胶稳定;整机性能校准通过标准工件试生产,检测胶点尺寸、位置、粘接强度等指标,确保符合产品要求。校准周期根据使用频率设定:日常使用时每周进行一次简易校准(如出胶量抽检),每月进行一次部件校准,每季度进行一次整机校准。建立完善的校准体系后,点胶机的精度衰减率降低 60%,批量生产的产品一致性误差≤±2%。

点胶机的性能优劣主要由一系列关键技术参数决定,这些参数直接影响施胶质量和生产效率。技术参数包括点胶精度、重复定位精度、出胶量范围、胶水粘度适配范围、点胶速度、工件适配尺寸、运动轴数等。点胶精度是指标,通常用胶点直径误差或出胶量误差表示,精密点胶机的胶点直径误差可控制在 ±5% 以内,出胶量误差小于 ±3%;重复定位精度决定了批量生产的一致性,点胶机可达 ±0.005mm,确保每一个工件的点胶位置完全一致;出胶量范围根据应用场景差异较大,从纳升级(适用于半导体封装)到毫升级(适用于大型部件密封)不等;胶水粘度适配范围需与供胶系统和点胶阀匹配,低粘度胶水(1-100mPa・s)适合喷射式或针筒式,中高粘度胶水(100-100000mPa・s)则需螺杆式或隔膜式点胶机;点胶速度通常以点 / 分钟或毫米 / 秒表示,高速点胶机可达 10000 点 / 分钟以上,适用于大规模量产;工件适配尺寸决定了点胶机的应用范围,小型点胶机适配尺寸数厘米,大型龙门式点胶机可适配数米长的工件;运动轴数常见的有 3 轴(X/Y/Z)、4 轴(增加旋转轴)、5 轴或 6 轴机器人,轴数越多,越能适配复杂形状工件的点胶需求。点胶机具有故障自诊断功能,及时提醒用户进行维护。

太空装备(如卫星、空间站部件)长期暴露在宇宙射线、极端温差环境中,对点胶机的密封涂胶技术提出抗辐射、耐高低温、低挥发的特殊要求。该领域点胶主要用于电子组件封装、结构件密封和线路板防护:电子组件封装采用抗辐射环氧胶,点胶量精度达纳升级,胶层厚度控制在 20-50μm,可承受 100kGy 以上辐射剂量;结构件密封选用硅橡胶,胶线宽度 1-2mm,耐温范围 - 150℃至 200℃,确保极端温差下无开裂、泄漏;线路板防护涂覆三防胶,涂层厚度 10-30μm,防潮、防盐雾、防辐射。点胶机采用真空点胶设计,避免胶层产生气泡,配备抗辐射材质的运动部件和传感器,通过 NASA 的低挥发物标准(TVOC≤0.1%)认证。在我国空间站舱部件生产中,该类点胶机实现了密封件 10 年以上使用寿命,泄漏率≤1×10^-8 mL/(min・Pa)。点胶机在汽车电子领域用于传感器、连接器等部件的密封。辽宁3轴点胶机

真空点胶机有效防止气泡产生,提升产品内部结构的可靠性。重庆精密点胶机企业

航空航天领域对於点胶机的要求远超普通工业场景,聚焦于耐高温、耐高压、抗辐射、轻量化等特殊性能,点胶对象涵盖飞机零部件、卫星组件、火箭发动机部件等。在飞机制造中,点胶机用于机身结构的粘接、发动机部件的密封、航空电子设备的封装,要求胶水具备度、耐高温(-55℃至 200℃以上)、耐疲劳、抗紫外线等性能,点胶机需实现大尺寸工件的点胶,同时保障点胶的一致性和可靠性;在卫星制造中,点胶机用于卫星外壳的密封、太阳能电池板的固定、电子元件的封装,要求胶水具备低挥发特性(总质量损失小于 1%),点胶机采用真空点胶设计,避免胶水产生气泡和孔隙,同时适配微小部件的精密点胶;在火箭发动机制造中,点胶机用于发动机喷管的密封、燃料管路的粘接,要求胶水具备耐高温(1000℃以上)、耐高压(数十兆帕)性能,点胶机需具备高压点胶能力,确保胶水与基材的紧密结合。此外,航空航天用点胶机还需通过严格的可靠性测试,确保在极端环境下连续运行无故障,部分设备还需具备防辐射设计,适配太空环境应用。重庆精密点胶机企业

- 辽宁视觉点胶机企业 2026-01-27

- 天津在线点胶机排名 2026-01-27

- 湖北半导体点胶机品牌 2026-01-27

- 上海PCBA点胶机销售厂家 2026-01-27

- 江西选择点胶机品牌 2026-01-27

- 山东UV点胶机价格 2026-01-27

- 陕西5轴点胶机公司 2026-01-27

- 重庆底部填充点胶机技巧 2026-01-27

- 四川汽车电子点胶机建议 2026-01-27

- 陕西新能源点胶机哪家好 2026-01-27

- 陕西UV点胶机有哪些 2026-01-26

- 上海视觉编程点胶机价格 2026-01-26