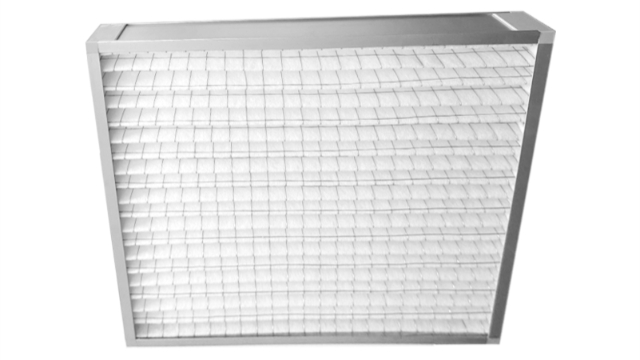

- 品牌

- 南京爱能

- 型号

- AN-WGB

- 类型

- 普通过滤器

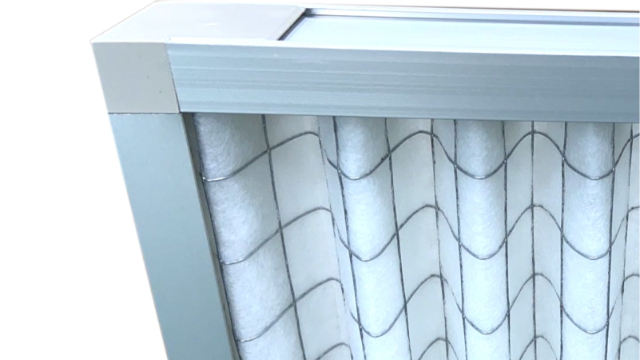

- 壳体材质

- 铝合金

- 滤料更换方式

- 一次性使用

- 加工定制

- 是

- 样式

- 厢式,板框式

- 用途

- 除尘,空气过滤,防尘

- 性能

- 高效过滤,精密过滤

- 原理

- 吸附法

废弃板式过滤器的合理处置需遵循环保原则:常规使用后的过滤器一般属于一般工业固体废物,主要成分为金属框(镀锌钢板/铝合金)、塑料框架及纤维滤料;基础处理方式包括分离金属部件回收再利用,其余部分经压缩后进入生活垃圾焚烧厂能源化处置(需注意玻璃纤维熔渣需专门处理);填埋仍是当前主流处置方式但逐渐受限;技术前沿探索方向包括滤料破碎后用于建筑保温材料、塑料框架再生造粒等资源化利用;需特别警示:若过滤器用于核设施、生物实验室或化工场所,吸附了放射性物质、病原体或有毒化学品,则必须按《国家危险废物名录》分类密封交由专业机构处理。制造商应在技术文档中明确标注处置建议。在实验室通风系统中,板式过滤器可过滤实验产生的气溶胶和化学颗粒,保障实验安全。湖北折叠板式过滤器

极端气候环境对板式过滤器提出特殊技术要求:高温工况(>80℃)需选用耐热滤材如玻璃纤维,粘合剂须为高温硅胶,金属框架宜用不锈钢防止氧化变形;高湿环境(相对湿度>85%)需采用疏水处理的合成纤维滤料(如PP材质),框架需做防腐涂层处理,避免金属锈蚀污染滤材;寒冷地区(<-20℃)需考虑塑料框架的低温脆性问题,建议选用铝合金框架,并验证密封胶条在低温下的弹性保持率;多沙尘区域需增加前置粗效过滤保护层,同时选择深褶设计提升容尘量。设计阶段应要求制造商提供第三方认证的气候适应性测试报告(如IEC 60068系列标准),在沙漠型、海洋型等特殊气候区域还需特别验证盐雾腐蚀防护性能,确保过滤器在生命周期内保持结构稳定。湖北折叠板式过滤器板式过滤器通过不断的技术创新,在提升过滤性能的同时降低生产成本,具有广阔的应用前景。

国际主流测试标准体系持续升级:EN 779:2012采用实验室单分散相颗粒(如0.4μm DEHS)测定初始效率分级(G/F系列),局限在于未考虑实际粉尘特性及加载过程;ISO 16890:2016标准创新性地引入大气尘模拟测试,按PM1、PM2.5、PM10三档粒径分组报告加权平均效率(如标注ISO ePM2.5 85%),并增加尘加载测试模拟实际衰减,结果更贴近真实环境表现;中国国标GB/T 14295-2019则结合国情采用粗效(C系列计重法)、中效(Z系列计数法)分级体系,同时保留部分原有框架。理解标准差异对全球项目设备选型与技术对接具有重要意义。

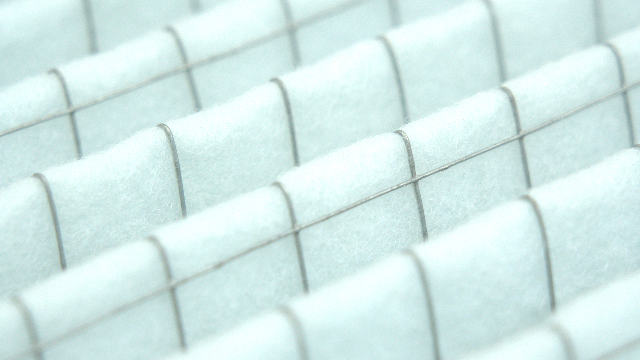

在石油化工、粉尘炸裂风险场所使用的板式过滤器需满足严格的防爆设计标准。其重要要求包括:框架必须采用导电金属(如阳极氧化铝合金)并可靠接地,消除静电积累风险;滤料需通过极限氧指数测试(LOI≥28),优先选用玻璃纤维等阻燃材料;粘合剂须采用耐高温硅胶或无机胶水,避免高温下释放可燃气体;所有结构件需满足IP54防护等级防止粉尘侵入内部;安装系统必须配备防松脱装置确保振动环境下稳固。同时需定期检测过滤器的完整性,当压差达到终阻力时须立即更换,避免因滤材破裂导致未过滤气流携带可燃粉尘进入设备。这类特殊场所宜选择带金属护网的加固型过滤器,其综合成本虽高于普通产品,但能有效规避因过滤设备引发的爆燃事故。板式过滤器的滤材折叠密度决定了其过滤面积,密度越大,过滤性能越好。

板式过滤器的综合成本需从四维度考量:初始采购成本约占系统总成本的15%,包含过滤器本身及安装附件;能耗成本占比高达60%,直接由过滤器的初始压降和容尘特性决定(压降每增加50Pa,风机年耗电约增8%);更换维护成本占20%,涉及人工拆卸、废料处理费用及停机损失;处置成本约5%,包括危险废物处理费或回收运输费。实例数据显示:某工厂选用初始压降70Pa的高性能过滤器(单价300元),相比低价产品(单价180元但压降120Pa),年节能达2800度电,虽初始投入高40%,但全生命周期(3年计)总成本低31%。因此选择时应计算单位风量综合成本[(购置价+维护费+电费)/额定风量],而非单纯比较采购单价。褶形设计的板式过滤器增加了滤材与空气的接触面积,在降低风阻的同时提升过滤效率。辽宁亚高效板式过滤器厂家

板式过滤器采用折叠式滤材设计,通过增大过滤面积提升容尘量,延长使用寿命。湖北折叠板式过滤器

板式过滤与电子除尘在商用领域存在明显差异:过滤原理方面,前者为物理拦截(效率稳定性>95%),后者依赖静电吸附(运行效率受气流速度影响波动达±30%);能耗表现上,可靠板式过滤器系统能耗约0.15W/m³/h,电子除尘器则需0.5W/m³/h(包含电离区+集尘区);维护成本对比,板式过滤器年维护费约为设备价25%,电子除尘需定期清洗集尘板与更换电离丝,维护成本占比达40%;二次污染控制中,板式过滤器无臭氧生成风险,电子除尘可能产生浓度>0.05ppm臭氧(超出WHO安全限值);实际拦截能力方面,板式过滤器对PM1可稳定达85%以上效率,电子除尘对<0.1μm颗粒捕获率低于70%。在数据中心、精密仪器室等场所建议优先选用板式过滤系统。湖北折叠板式过滤器

- 辽宁高效板式过滤器有哪些 2025-12-19

- 西藏关于板式过滤器现货 2025-12-02

- 广东中效板式过滤器有哪些 2025-11-28

- 宁夏什么是板式过滤器多少钱 2025-11-24

- 北京亚高效板式过滤器品牌 2025-11-18

- 河南折叠板式过滤器 2025-11-18

- 辽宁亚高效板式过滤器电话 2025-11-14

- 湖北袋式过滤器和板式过滤器 2025-11-11

- 江西中效板式过滤器有哪些 2025-11-07

- 宁夏亚高效板式过滤器工厂直销 2025-11-06

- 高效板式过滤器技术指导 2025-11-05

- 西藏板式过滤器有哪些 2025-11-04