设备的 “故障自诊断系统” 大幅降低维护难度,使操作人员无需专业技术即可排查常见故障,解决了传统设备 “维护依赖专业人员” 的痛点。传统氦检设备故障排查需专业知识(如真空泵原理、检漏仪工作机制),操作人员难以应对;该设备内置故障自诊断模块,包含 200 + 常见故障案例的数据库:当设备出现故障时(如真空度无法达标、氦气回收效率下降),系统自动采集关键参数(如真空泵转速、真空腔压力、回收系统压差),对比数据库后,在触摸屏上显示故障原因(如 “真空度无法达标:可能原因 1. 密封圈磨损,处理建议:更换密封圈;可能原因 2. 真空泵油不足,处理建议:补充真空泵油”),并配有故障位置示意图与操作步骤指引(图文结合)。对复杂故障(如检漏仪灯丝故障),系统支持通过 U 盘导出故障日志,发送给技术人员远程分析。故障自诊断系统使常见故障的排查时间从 2 小时缩短至 30 分钟,操作人员培训周期从 1 个月缩短至 1 周,降低了车企的人力成本与维护难度。氦气回收系统含压力缓冲罐,回收压力波动≤±0.1MPa。武汉汽车燃油箱氦检测设备定制价格

该设备针对新能源汽车高压燃油箱的 “防静电需求” 进行专项优化,弥补了传统检测设备的安全短板。新能源汽车高压油箱与电池包距离近(部分车型间距≤100mm),油箱在检测过程中因摩擦产生的静电(尤其是塑料油箱)可能引发安全风险,传统水检法虽能通过水体导电消除静电,但存在锈蚀问题;而传统氦检设备多未考虑防静电设计,静电积累易导致氦气检测数据波动(静电干扰检漏仪灯丝)。该设备通过双重防静电设计解决这一问题:一是真空腔与工作台均采用可靠接地(接地电阻≤4Ω),油箱放入腔体后自动接触接地端子,消除已有静电;二是在充氦管路入口安装离子风枪,充氦前对油箱表面进行 1 秒的静电消除(离子平衡度≤±10V),防止检测过程中产生新的静电。同时,设备外壳采用导电喷塑处理(表面电阻≤10⁶Ω),避免静电积累;操作面板采用防静电触摸屏,按键响应不受静电影响。经第三方检测,该设备在干燥环境(湿度 30%)下的静电消除效率达 99.5%,检测过程中检漏仪数据波动≤±2%,既满足新能源汽车高压系统的安全要求,又保证检测数据的可靠性,完全符合 GB/T 30038-2013《道路车辆 电气电子设备的环境条件和试验》中关于防静电的规定。武汉汽车燃油箱氦检测设备定制价格测试漏率可对比历史数据,分析质量波动趋势。

该设备对普通汽车燃油箱的 “焊接质量检测” 具有针对性优化,可有效识别传统方法难以发现的 “焊接微裂纹”“虚焊” 等缺陷。普通汽车燃油箱多为金属焊接结构,焊缝是泄漏高发区,传统水检法只能发现明显的焊穿、未焊透缺陷,对宽度≤0.02mm 的微裂纹完全漏检,这些微裂纹在长期使用中可能扩展导致泄漏。该设备通过 “焊缝区域强化检测” 技术解决这一问题:在真空腔内针对焊缝位置设置 2 个特定氦气传感器(传统设备只 1 个全局传感器),检测时重点采集焊缝区域的氦气浓度数据,配合 “局部放大算法”,将焊缝区域的漏率检测精度提升至 1×10⁻⁶mbar・l/s,是全局检测精度的 20 倍;同时,充氦阶段针对焊缝区域采用 “脉冲式局部增压”(局部压力 12Kpa,高于其他区域 2Kpa),使氦气更易渗透微裂纹。经实验验证,该技术对焊接微裂纹的检出率达 99.5%,较传统方法提升 30%,可有效避免因焊接缺陷导致的普通汽车燃油箱在使用中出现泄漏,降低车企售后成本与安全风险。

针对普通汽车燃油箱的 “低成本氦气需求”,该设备的 “氦气回收系统” 可使用低纯度氦气(如 95% 纯度),通过回收提纯至 99.5%,降低氦气采购成本,解决传统设备依赖高纯度氦气的问题。传统设备需使用 99.99% 高纯度氦气,采购成本高;该设备的氦气回收系统可处理 95% 纯度的氦气,通过膜分离技术提纯至 99.5%,满足检测需求(99.5% 纯度已能保证 2.17×10⁻⁵mbar・l/s 的漏率精度)。95% 纯度氦气的价格只为 99.99% 的 50%(400 元 / L vs 800 元 / L),配合 95% 的回收率,单台油箱检测氦气成本从 15 元降至 5 元,年节约成本超 30 万元,为普通车企大幅降低运行成本,同时减少对高纯度氦气的依赖,提升供应链稳定性。氦气浓度 10%-99.99% 调节,满足研发与生产双需求。

针对普通汽车燃油箱的 “焊缝疲劳后密封检测”,该设备可模拟焊缝在长期振动后的密封性能变化,为工艺改进提供数据支持。普通汽车燃油箱的焊缝在长期振动(如行驶中的路面颠簸)后可能出现微裂纹,导致泄漏;传统设备无法模拟振动后的状态;该设备通过 “振动模拟模块” 实现焊缝疲劳检测:在真空腔底部安装振动台(频率 10-2000Hz,振幅 0-5mm),模拟车辆行驶中的振动环境,振动 10 万次后(相当于 10 万公里行驶里程),检测焊缝的漏率是否仍≤2.17×10⁻⁵mbar・l/s。振动模拟检测可为普通车企改进焊接工艺(如调整焊接电流、优化焊缝结构)提供数据支持,提升油箱的疲劳寿命,减少售后故障。测试漏率符合 GB 19482-2025,保障燃油箱安全。国产汽车燃油箱氦检测设备欢迎选购

带氦气回收功能,回收率 95%,降低氦气消耗成本。武汉汽车燃油箱氦检测设备定制价格

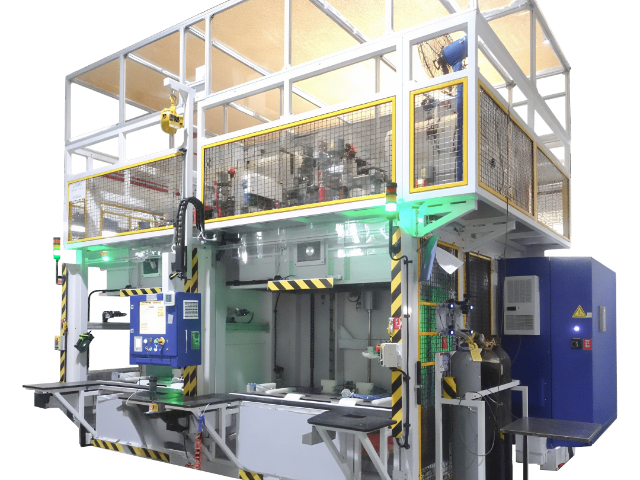

65 秒的实测检测周期是该设备适配新能源与普通汽车高压燃油箱生产线节拍的关键指标,较传统检测方法效率提升 3-5 倍。传统水检法完成一次检测需 3-5 分钟(含注水、保压、排水、烘干),压降法虽略快但也需 2 分钟以上,均难以满足汽车工厂日均 1000 台以上的油箱产能需求。该设备通过 “全流程时序优化” 实现高效检测:真空抽取阶段采用双级罗茨真空泵组(抽速 200m³/h),配合大口径真空管路(DN50,内壁抛光减少氦气吸附),25 秒内即可将真空腔从大气压抽至 5×10⁻³mbar 的检测真空度,较传统单级真空泵提速 60%;充氦阶段创新采用脉冲式充注技术,通过精密比例阀控制氦气流量,10 秒内完成 10Kpa 压力稳定,且氦气在油箱内分布均匀性≥98%(通过数值模拟验证);检测与回收同步进行,15 秒内完成漏率检测(基于氦质谱检漏仪的实时数据采集与分析),同时启动氦气回收系统,利用膜分离技术开始回收,检测结束时回收率已达 80%,剩余 20% 在后续 15 秒内完成回收,无额外等待时间。按每天 20 小时生产计算,单台设备日检测量可达 1100 台,既能匹配普通燃油车生产线的节拍,也能满足新能源汽车高压油箱因工艺复杂导致的检测效率需求,且检测过程无需人工干预,完全适配自动化生产线。武汉汽车燃油箱氦检测设备定制价格