远望焊接机的连续生产监控功能,通过工业摄像头实时拍摄设备加工过程,结合 AI 视频分析技术,识别操作人员的不规范操作与设备异常状态,进一步提升生产安全与质量。具体监控功能包括:一是不规范操作识别,如操作人员未按规定佩戴防护手套、擅自打开安全门等,识别准确率达 95% 以上,发现后立即发出声光报警并记录;二是设备异常识别,如机器人运动轨迹偏移、焊接火花异常增多等,识别后立即停机并提示故障类型;三是质量异常识别,如焊接焊缝表面出现大量气孔、切孔后出现毛刺等,识别后标记该工件并提示返工。连续生产监控功能的视频数据与加工参数数据关联存储,当出现质量问题时,可通过视频回放查看加工过程,定位问题原因。某车企应用该功能后,操作人员不规范操作率从 8% 降至 1%,设备异常识别准确率达 98%,质量问题追溯时间从 1 小时缩短至 10 分钟。远望机器人柔性焊接机可快速切换焊接程序,适配多型号油箱。焊接机器人焊接机原理

远望焊接机的无尘切孔工艺,通过高精度刀具与高效吸尘系统,确保高压油箱油管加工过程中的洁净度,避免金属碎屑影响后续焊接质量与密封性能。该工艺采用的高速刀具为超细晶粒硬质合金材质(WC-Co 合金),经 AlTiN 涂层处理,表面硬度达 HV3000,刀具刃口粗糙度 Ra≤0.8μm,切削时可实现 “无毛刺、无飞边” 加工,切口平面度≤0.05mm/m,为后续焊接提供平整的对接面;吸尘系统采用环形负压吸嘴(覆盖刀具切削区域)与高效过滤器(过滤精度 0.3μm),负压值维持在 - 5kPa,切削过程中产生的微小金属碎屑(粒径≥0.1μm)被实时吸走,吸尘效率达 99.5% 以上,切孔区域洁净度维持在 Class 1000 级(每立方英尺空气中≥0.5μm 的颗粒数≤1000)。针对高压油箱的密封需求,无尘切孔工艺可有效避免碎屑残留导致的焊接缺陷:传统切孔工艺因碎屑残留,焊接后气孔率约 1.5%,而无尘切孔后的焊接气孔率降至 0.1% 以下;同时,洁净的切口减少了焊接电极的磨损,电极使用寿命从 500 次延长至 1500 次,降低耗材更换成本。此外,设备配备切屑自动收集与清理功能,每日生产结束后自动清理过滤器与集屑盒,减少人工维护工作量。深圳全自动焊接机推荐厂家远望焊接机涂油工艺可按需调整油量,适配不同高压油箱防锈需求。

远望焊接机的铆接镶套工艺,针对高压油箱油管接头的抗疲劳需求设计,通过机械锁合与冶金结合的双重作用,提升接头在高压与振动工况下的稳定性。该工艺的关键步骤包括:首先,通过冲孔工艺在工件预设位置加工准确孔位(孔径偏差 ±0.02mm);随后,将金属镶套(材质通常为黄铜 H62 或其他合金)以 0.02-0.05mm 的过盈量压入孔位,压入过程采用伺服压力控制(压力 10-30kN 可调),压入速度 5-10mm/s,确保镶套与孔壁紧密贴合无间隙;再之后通过径向铆压模具对镶套与工件本体进行 3-6 点均匀铆压,铆压深度 0.3-0.8mm 可调,形成机械锁合结构,防止镶套松动。针对高压油箱的振动工况(如发动机振动传递),铆接镶套工艺可明显提升接头抗疲劳性能:传统焊接接头的疲劳寿命通常为 10⁵次循环,而铆接镶套后的接头疲劳寿命延长至 2×10⁵次循环以上;同时,镶套的存在可分散接头处的应力集中,应力集中系数从 1.8 降至 1.2,避免接头在长期高压下出现裂纹。此外,铆接镶套工艺的加工时间只需 10 秒,与整体 60 秒生产周期完美匹配,不影响生产线节拍。

远望焊接机运用工业机器人实现柔性焊接,不仅大幅减少人工成本,更明显降低加工错误率,为高压油箱与油管的精密制造提供保障。设备搭载的六轴工业机器人(如发那科 LR Mate 200iD)具备 ±0.02mm 的重复定位精度,可完成打孔定位、焊接轨迹跟随、铆接镶套等多道工序的自动化操作:在焊接工序中,机器人末端搭载焊接头与力传感器,实时监测焊接压力(5-15kN 可调),当检测到工件微小偏移时自动修正路径,避免传统人工焊接因手部抖动导致的焊缝偏移;在打孔工序中,机器人引导打孔机构准确对准孔位,孔径偏差控制在 ±0.03mm 以内。从成本与效率来看,1 台机器人柔性焊接机可替代 3-5 名熟练焊工,人工成本降低 60% 以上;从质量来看,人工焊接的错误率(如漏焊、虚焊)通常在 2%-3%,而机器人焊接错误率可降至 0.1% 以下,尤其适配高压油箱油管的密封要求 —— 焊接接头的气密性检测泄漏率≤0.01Pa・m³/s,完全满足高压工况下的安全标准。远望焊接机集成铆接镶套工艺,强化高压油箱关键部位结构强度。

远望焊接机的快换工装系统,除实现不同版本油箱的快速切换外,还具备工装状态监测功能,确保工装精度与使用寿命,避免因工装磨损导致的加工误差。工装系统配备以下监测功能:一是定位精度监测,通过激光位移传感器定期检测工装定位销的位置偏差(检测频率每 100 件工件 1 次),偏差超 ±0.02mm 时发出预警;二是夹紧力监测,工装的气动夹紧装置配备压力传感器,实时监测夹紧力(50-300N),夹紧力偏差超 ±10% 时自动调整或报警;三是磨损监测,工装的定位面与夹紧面配备磨损传感器,磨损量超 0.1mm 时提示更换。工装系统采用模块化设计,每个工装均有 编号,系统记录每套工装的使用次数、维护记录、磨损情况,形成工装生命周期档案:如某套油箱工装使用 5000 次后,磨损量达 0.08mm,系统提示 “下次维护时更换”,避免工装过度使用导致加工误差。快换工装系统的监测功能,使工装导致的加工误差从 0.05mm 降至 0.02mm,工装使用寿命延长 20%,同时减少因工装问题导致的返工率(从 2% 降至 0.3%)。远望焊接机铆接镶套工艺适配高压油箱金属部件牢固连接。佛山仪表盘超声波焊接机24小时服务

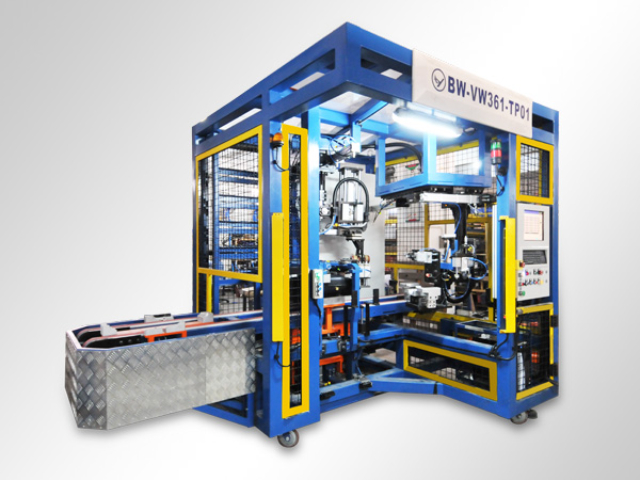

远望油箱油管焊接机,可一体化处理高压油箱与油管的焊接工序。焊接机器人焊接机原理

远望焊接机的参数追溯系统,可记录每台高压油箱油管的加工参数与质量数据,形成完整的生产档案,满足汽车行业严苛的质量追溯需求。该系统通过扫码头读取工件 识别码(如二维码、RFID 标签),随后自动记录加工过程中的关键参数:打孔转速、孔径、焊接电流、焊接时间、焊接压力、铆接压力、涂油厚度、3D 视觉检测数据、气密性检测结果等;所有数据实时上传至 MES 系统,存储容量达 100 万条以上,保存期限≥5 年。当客户反馈质量问题时,可通过工件识别码快速查询对应的加工参数,定位问题原因:如某批次油箱出现焊接泄漏,通过追溯发现焊接电流低于标准值 5%,进一步排查发现焊接电源参数漂移,及时调整后避免后续问题。此外,参数追溯系统支持数据分析功能,可按时间段、设备编号、操作人员等维度统计加工参数的波动范围,识别质量趋势:如发现某台设备的焊接电流波动逐渐增大,提示维护人员检查焊接电源,实现预防性维护。该系统完全满足 IATF16949 汽车行业质量管理体系对产品追溯的要求,为客户审核与质量改进提供数据支持。焊接机器人焊接机原理