- 品牌

- 定川机电,奥尔元氧空间,定川智造

- 型号

- 齐全

- 加工定制

- 是

- 配套关系

- 原厂,配套,适用

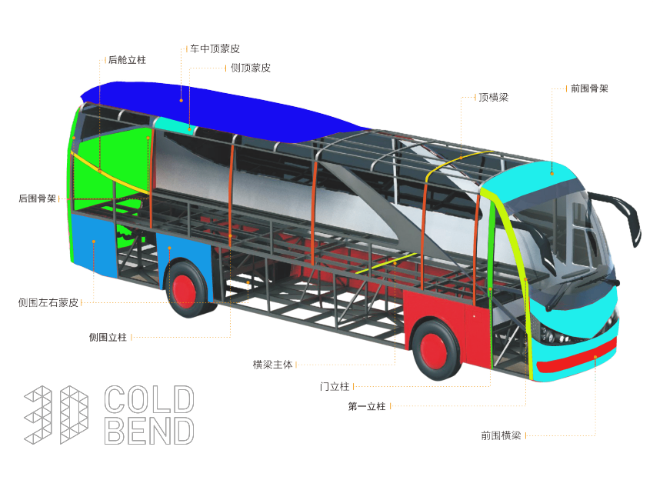

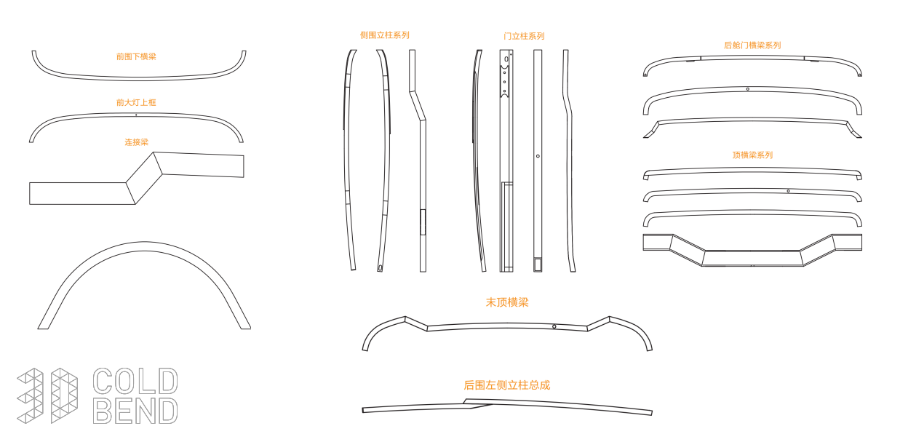

辊压件的材料选型需结合使用场景与性能需求,形成系统性适配方案。对于承受载荷的结构类辊压件,优先选用低碳钢(如 Q235B、Q355B),其碳含量控制在 0.12%-0.20%,锰含量 0.30%-0.80%,具备良好的塑性与成型性,辊压过程中不易产生裂纹,后续可通过焊接、热处理提升强度。户外使用的辊压件需考虑耐腐蚀性,选用耐候钢(如 Q460NH),通过添加铜、铬、镍等合金元素(铜 0.20%-0.50%、铬 0.30%-1.20%),在表面形成致密氧化膜,降低锈蚀速率。精密仪器用辊压件则选用不锈钢(如 304、316L),铬含量≥18%、镍含量≥8%,兼具耐腐蚀性与表面光洁度,避免杂质污染。材料选型时需同步验证与辊压工艺的适配性,确保屈服强度、延伸率等指标满足成型要求,同时平衡成本与使用寿命。不锈钢辊压件在生产时需控制轧制温度,避免过热导致表面氧化和性能下降。集成式立柱冷弯工艺

辊压件的表面清洁度检测针对对清洁度有要求的辊压件(如电子部件、精密机械配件),避免杂质影响装配精度或使用性能。检测采用重量法或颗粒计数法,重量法通过测量辊压件表面杂质的重量来评估,将辊压件在规定的溶剂中超声清洗,清洗液经滤膜过滤后烘干称重,杂质重量≤10mg/m² 为合格。颗粒计数法采用颗粒计数器,检测清洗液中杂质颗粒的数量与尺寸,颗粒尺寸≥5μm 的颗粒数≤100 个 /m² 为合格。表面清洁度检测需在洁净环境中进行(如百级或千级无尘车间),避免环境杂质污染样品。清洁度不合格的产品,需进行二次清洗(如超声清洗、高压喷淋清洗),清洗后重新检测,直至符合清洁度要求。湖南辊压件规格生产班长负责协调线内资源,确保任务达成。

抗静电材料辊压件的材料技术通过降低表面电阻率,消除静电积累,适用于电子、化工、易燃易爆环境(如电子元件包装、化工管道)。常用抗静电材料包括抗静电塑料(如抗静电 PP、抗静电 ABS)、抗静电橡胶、导电纤维复合材料等,抗静电塑料通过添加抗静电剂(如阳离子型、阴离子型、非离子型抗静电剂)或导电填料(如炭黑、金属粉、导电纤维),使表面电阻率降至 10⁶-10¹¹Ω・cm,避免静电积累;抗静电橡胶添加导电炭黑或金属颗粒,表面电阻率≤10⁸Ω・cm。抗静电材料辊压前需进行干燥处理,避免水分影响抗静电性能;辊压工艺需控制温度,避免抗静电剂迁移或分解。抗静电性能需通过表面电阻率测试、静电衰减试验验证,确保在使用环境中能快速消散静电,防止静电引发的安全事故。

铝合金辊压件的材料技术注重轻量化与强度的平衡,适用于对重量敏感的场景(如汽车、航空部件)。常用材质包括 6061、6063 铝合金,其主要合金元素为镁(0.8%-1.2%)与硅(0.4%-0.8%),通过固溶强化与时效硬化提升强度。6061 铝合金经 T6 热处理后,抗拉强度可达 240MPa 以上,延伸率≥12%,适合承受中等载荷的辊压件;6063 铝合金塑性更好,表面光洁度高,常用于装饰性或低载荷辊压件。为改善辊压成型性,铝合金需进行均匀化处理(520-540℃保温 6-8 小时),消除铸造组织中的成分偏析,提升材料均匀性。辊压后的铝合金件可通过阳极氧化处理,形成厚度 10-20μm 的氧化膜,增强耐腐蚀性与耐磨性。辊压件的生产记录包括材料批号、工艺参数和检测结果,便于质量追溯和问题分析。

空调冷凝管辊压件(如翅片管、连接套管)需具备良好的导热性与密封性,适应空调制冷系统的高压工况,制造工艺围绕导热效率与密封性能展开。原材料选用紫铜管或铝管,紫铜管导热系数≥380W/(m・K),壁厚 1-2mm,表面无氧化皮、划痕;铝管导热系数≥200W/(m・K),确保导热效果。辊压成型采用翅片管针对性辊压工艺,通过轧辊在管表面轧制出散热翅片,翅片高度公差 ±0.1mm,翅片间距公差 ±0.2mm,翅片与管壁结合紧密无脱落。连接套管采用扩口辊压工艺,将管端扩口,扩口直径公差 ±0.15mm,扩口处壁厚均匀无裂纹,确保与其他管道密封连接。辊压设备选用精密数控辊压机,轧辊转速控制在 3-6m/min,低速成型保证翅片成型质量与套管扩口精度。成型后进行脱脂处理,去除表面油污,避免影响制冷系统纯度。表面处理采用钝化处理,钝化膜厚度≥5μm,防止氧化。后续气密性测试与导热性能测试,在规定压力下无泄漏,导热系数达标,满足空调冷凝系统制冷要求。高速辊压时需加强冷却措施,通过风冷或水冷降低轧辊和材料温度,提高稳定性。湖南辊压件规格

侧滚轮用于在成型过程中稳定立边防止歪扭。集成式立柱冷弯工艺

生物可降解材料辊压件的材料技术聚焦于环保性,使用后可在自然环境中降解,减少环境污染,适用于一次性用品、包装材料等。常用生物可降解材料包括聚乳酸(聚乳酸)、聚己二酸丁二醇酯(PBS)、淀粉基复合材料等,聚乳酸 由玉米、秸秆等可再生资源制成,降解后生成二氧化碳与水,力学性能接近 PP,但脆性较大、耐热性差;PBS 韧性好、耐热性优于 聚乳酸,降解性能优异;淀粉基复合材料成本低、降解性好,但强度较低,需与 聚乳酸、PBS 共混改性。生物可降解材料辊压前需进行干燥处理,去除水分;辊压温度根据材料调整,聚乳酸 控制在 160-190℃,PBS 控制在 140-170℃。辊压件的降解性能需符合 GB/T 20197-2006 标准,在自然环境中 1-2 年内可完全降解。生物可降解材料成本较高,适用于对环保要求高的场景。集成式立柱冷弯工艺

- 大巴立柱冷弯定制 2026-02-12

- 集成式立柱冷弯工艺 2026-02-12

- 钢材质辊轧生产设备行价 2026-02-12

- 一体成型骨架冷弯定制 2026-02-12

- 商务车辊压件厂家直销 2026-02-12

- 汽车辊压件厂家 2026-02-11

- 汽车座椅导轨市价 2026-02-11

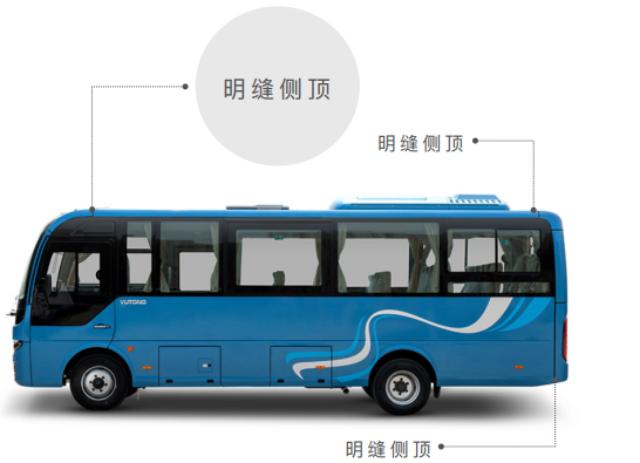

- 上海一体成型带流水槽侧顶蒙皮 2026-02-11

- 一体成型车身骨架价位 2026-02-11

- 辽宁客车辊压件 2026-02-11

- 江西整体式辊压件 2026-02-11

- 车身辊压件哪家好 2026-02-11