- 品牌

- 定川机电,奥尔元氧空间,定川智造

- 型号

- 齐全

- 加工定制

- 是

- 配套关系

- 原厂,配套,适用

辊压件的温度适应性检测针对高温或低温环境下使用的辊压件,验证其在极端温度下的性能稳定性。检测采用高低温环境试验箱,低温测试温度根据使用环境设定(通常 - 40℃至 - 10℃),高温测试温度(通常 60℃至 150℃),每个温度点保温 4 小时,期间检测辊压件的尺寸变化、力学性能与密封性能。低温环境下,需确保辊压件无脆裂、尺寸收缩率≤0.1%,力学性能下降≤10%;高温环境下,无变形、软化现象,密封性能无泄漏,涂层无脱落。对于温度循环变化环境下使用的辊压件,进行高低温循环测试,循环次数 10-20 次(如 - 20℃×2 小时→室温 ×1 小时→80℃×2 小时→室温 ×1 小时为一个循环),测试后产品各项性能指标仍需符合要求。温度适应性检测不合格的产品,需更换耐温性能更好的材料或改进结构设计,确保在实际使用温度范围内稳定工作。产品截面变化处需在模具设计中圆滑过渡。辽宁客车辊压件

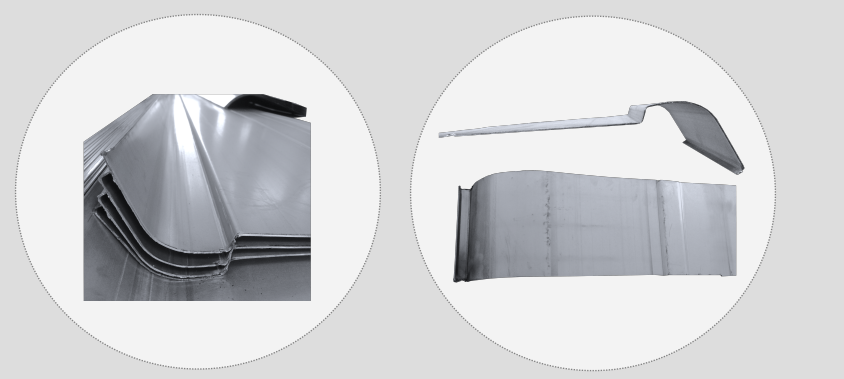

辊压机的耐腐蚀设计针对不同的工作环境需求,采用多项防腐蚀技术,延长设备在恶劣环境下的使用寿命。对于在潮湿、多尘、腐蚀性气体等环境下工作的辊压机,机架、底座等结构件采用热镀锌处理,镀锌层厚度≥80μm,提高耐腐蚀性;液压管路、电气控制柜等采用不锈钢材质,防止锈蚀。对于与腐蚀性物料接触的部件如耐磨衬板、进料斗等,选用耐腐蚀的合金材料或在表面涂刷防腐涂层,涂层厚度≥50μm,防止物料腐蚀。密封系统选用耐腐蚀性强的密封材料,如氟橡胶、聚四氟乙烯等,确保密封件在腐蚀性环境下不失效。耐腐蚀设计的实施,使辊压机能够适应不同的工作环境,扩大了设备的应用范围。整体式侧围蒙皮定制更换产品型号时,生产团队执行快速的模具切换。

辊压件的使用功能模拟检测针对产品的实际使用场景,模拟使用过程中的工况,评估产品的功能实现情况。检测根据产品用途设定模拟工况,如汽车用辊压件模拟汽车行驶过程中的振动、载荷;机械用辊压件模拟机械运转过程中的摩擦、冲击。检测过程中记录产品的功能表现,如是否正常工作、有无异常噪音、性能参数是否稳定等,功能完全实现、无异常现象为合格。使用功能模拟检测需尽可能贴近实际使用环境,确保检测结果的真实性与可靠性。功能模拟检测不合格的产品,需分析功能失效原因,改进产品设计与生产工艺,确保产品能够满足实际使用需求。

辊压件的外观一致性检测针对批量生产的辊压件,确保产品外观无明显差异,满足用户对产品外观的要求。检测采用目视对比法,将批量产品排列在一起,在标准光源下观察产品的颜色、表面粗糙度、形状等外观特征,无明显色差、划痕、凹陷、变形等差异为合格。对于表面处理的产品,需对比涂层厚度、光泽度的一致性,无明显厚薄不均、光泽差异。外观一致性检测需由专业检测人员进行,必要时采用色差仪、表面粗糙度仪辅助检测。外观一致性不合格的产品,需排查生产工艺(如喷涂参数、轧辊状态)、原材料差异等因素,调整生产过程,确保批量产品外观一致。我们严格控制轧辊的径向与轴向跳动精度。

医疗器械辊压件(如轮椅框架、康复设备支架)需具备较高精度、低噪声与耐腐蚀特性,制造过程注重洁净度与安全性。原材料选用 304 或 316L 不锈钢带,厚度 1.5-3mm,316L 不锈钢含钼量≥2.0%,耐腐蚀性更强,适合医疗环境。辊压成型采用精密数控辊压机,配备无尘车间作业,避免粉尘污染。轧辊模具经抛光处理,辊面粗糙度 Ra0.1μm,防止划伤不锈钢表面。成型工艺为 10-14 道次连续辊压,截面尺寸公差 ±0.1mm,直线度误差≤0.1mm/m,确保装配精度。辊压过程中采用医用级润滑油,避免油污残留,成型后进行超声波清洗,去除表面杂质与油污,清洁度达到 ISO 16232 Class 5 标准。后续进行焊接加工,采用氩弧焊,焊缝光滑,经 PT 渗透检测无缺陷,焊接后进行钝化处理,钝化膜厚度≥10μm,提高耐腐蚀性。后续进行外观检查与性能测试,支架无毛刺、锐角,承重测试达标,运行时噪声≤55dB (A),满足医疗器械使用要求。我们采用定制包装方案防止辊压件在运输中变形。铝合金立柱冷弯价格

原材料宽度偏差需符合工艺要求以保证质量。辽宁客车辊压件

辊压件的冲击韧性检测针对承受冲击载荷的辊压件,评估其在冲击作用下的抵抗能力,避免脆性断裂。检测采用夏比摆锤冲击试验机,根据产品尺寸加工成标准冲击试样(如 U 型缺口、V 型缺口),试验温度根据使用环境设定(常温、-20℃、-40℃等)。冲击试验时,摆锤从规定高度落下,冲击试样,记录冲击功,冲击韧性值(αk)需≥设计要求(如≥34J/cm²),试样断裂后无明显脆性断裂特征(如断口平整、无塑性变形)。对于低温环境下使用的辊压件,低温冲击韧性尤为重要,需确保在极低使用温度下仍具备足够的韧性。冲击韧性不合格的产品,需更换韧性更好的材料、优化热处理工艺或减少应力集中结构,提升产品的抗冲击能力,保障使用安全。辽宁客车辊压件

- 大巴立柱冷弯定制 2026-02-12

- 一体成型骨架冷弯定制 2026-02-12

- 商务车辊压件厂家直销 2026-02-12

- 汽车辊压件厂家 2026-02-11

- 汽车座椅导轨市价 2026-02-11

- 上海一体成型带流水槽侧顶蒙皮 2026-02-11

- 一体成型车身骨架价位 2026-02-11

- 辽宁客车辊压件 2026-02-11

- 江西整体式辊压件 2026-02-11

- 车身辊压件哪家好 2026-02-11

- 辊压件工艺 2026-02-11

- 整体式车顶侧蒙皮行价 2026-02-10