在航空航天、移动机器人等对设备重量限制严格的领域,线性滑轨***轻量化设计意义重大。轻量化不仅降低设备能耗,提高能源利用效率,还减少惯性力,提升运动灵活性与响应速度。实现途径主要有采用新型轻质材料与优化结构设计。使用铝合金、碳纤维复合材料等轻质**度材料替代传统钢材制造滑轨与滑块,在保证性能前提下大幅减轻重量。借助有限元分析、拓扑优化等先进设计手段,对滑轨结构进行优化,去除冗余材料,在不影响强度与刚性情况下实现结构轻量化,满足特定行业对设备重量与性能的双重要求。高温环境下使用的设备,需要耐高温直线滑轨,厂商会针对性研发此类产品。湖北丝杠直线滑轨运动

在现代工业的复杂机械系统中,直线导轨宛如一位精密的 “导航者”,默默却关键地引导着运动部件的轨迹。它看似简单,却在众多设备中发挥着不可替代的作用,是实现高精度、高效率运行的**要素之一。从日常使用的电子设备,到汽车制造的大型生产线,再到航空航天领域的高精尖装备,直线导轨的身影无处不在。随着科技的飞速发展和工业制造水平的不断提升,直线导轨的性能和应用范围也在持续拓展,,,深刻影响着现代工业的发展进程。。。安阳工业直线滑轨多少钱线速度高可达 5m/s,能满足高速自动化设备的运动需求。

直线滑轨的发展轨迹与工业技术的革新紧密相连。早期的直线运动主要依赖简单的滑动导轨,其通过金属表面直接接触实现运动,但这种方式存在摩擦力大、磨损严重、精度难以保证等问题,极大限制了设备的性能提升。随着工业**的推进,滚动轴承技术的成熟为直线滑轨的发展带来转机。20 世纪中叶,滚动式直线滑轨应运而生,通过在导轨与滑块之间引入滚珠或滚柱,将滑动摩擦转化为滚动摩擦,***降低了运动阻力,提高了运动精度和使用寿命,标志着直线滑轨进入了一个新的发展阶段。20 世纪 70 年代,日本企业率先将直线滑轨商品化,如 THK 公司推出的直线导轨产品,迅速占领市场,推动了行业的产业化进程。此后,欧美企业纷纷加入研发与生产行列,德国 INA、力士乐等品牌凭借先进的技术和工艺,在全球市场中占据重要地位。进入 21 世纪,随着材料科学、计算机技术和精密加工技术的飞速发展,直线滑轨在精度、负载能力、高速性能等方面实现了质的飞跃,同时衍生出多种新型结构和功能,以满足不同行业日益多样化的需求。

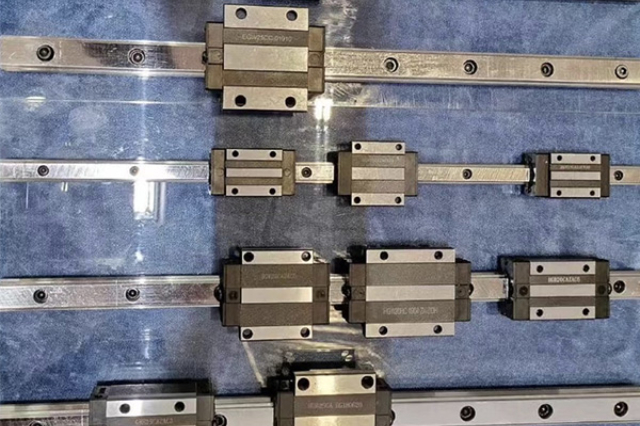

直线滑轨的**工作原理基于滚动摩擦机制。以滚珠直线滑轨为例,其主要由导轨、滑块、滚珠、保持架和端盖等部件构成。导轨表面加工有高精度的滚道,滑块内部则设计有与之匹配的沟槽,滚珠在滚道和沟槽之间循环滚动,形成滚动摩擦副。当滑块在导轨上运动时,滚珠在保持架的引导下,沿着导轨和滑块的滚道持续滚动,实现滑块的直线运动。这种滚动摩擦方式相较于传统的滑动摩擦,具有***优势。滚动摩擦系数可降低至 0.002 - 0.005,*为滑动摩擦的几十分之一,**减少了运动阻力,提高了运动效率。同时,滚珠与滚道之间的点接触或线接触形式,能够有效分散负载,提升滑轨的承载能力和刚性。为实现滚珠的循环运动,直线滑轨通常采用内循环或外循环结构。内循环滑轨通过滑块内部的返向器引导滚珠循环,结构紧凑,运动平稳性好;外循环滑轨则借助外接导管实现滚珠循环,适用于大负载、长行程的工况。直线滑轨虽不显眼,却是工业传动的基础部件,直接关系到设备运行效率。

传统滑动导引的组装过程相对复杂,需要对导轨和滑块进行精确的刮研和调试,以确保其配合精度和运动性能。而且,一旦传统滑动导引出现精度问题,修复和更换的难度较大,往往需要对整个导轨系统进行重新加工和调试。而直线导轨的组装则相对容易,只需对床台上的导轨装配面进行铣削或研磨,并按步骤将导轨、滑块固定于机台上,即可重现加工时的高精密度。此外,直线导轨具有良好的互换性,若出现精度问题,可分别更换滑块、导轨甚至整个直线导轨组,使机台重新获得高精度导引。这种组装和互换性的优势,使得直线导轨在设备的安装、调试和维护过程中更加方便快捷,能够有效缩短设备的停机时间,提高生产效率。 防尘设计是直线滑轨重要防护,常见有橡胶刮板、金属防尘罩,防止粉尘杂质侵入。郴州滚珠丝杆 直线滑轨售后服务

直线滑轨刚性强,通过预压设计可提升径向、侧向刚性,减少负载下的形变。湖北丝杠直线滑轨运动

滑轨的寿命主要取决于材料的耐磨性、滚珠或滚柱的疲劳寿命以及润滑状况等因素。通过采用质量的材料、先进的热处理工艺、合理的润滑方式和有效的密封措施,可以显著提高直线滑轨的使用寿命。一般来说,滚珠直线滑轨的额定寿命可达数百万米甚至更高,能够满足大多数工业应用的需求。四、直线滑轨的制造工艺与质量控制(一)制造工艺材料选择:直线滑轨通常采用高碳铬轴承钢(如 GCr15)或合金钢(如 42CrMo)作为原材料。这些材料具有**度、高硬度、良好的耐磨性和耐腐蚀性,能够满足直线滑轨在各种工况下的使用要求。在材料选择过程中,需要严格控制其化学成分和金相组织,确保材料的质量稳定性。加工工艺:直线滑轨的加工工艺主要包括锻造、热处理、磨削和表面处理等环节。锻造工序可以改善材料的组织结构,提高其力学性能;热处理(如淬火、回火)能够使导轨获得合适的硬度和韧性;磨削是保证导轨精度的关键工序,通过高精度的磨床对导轨的滚道和基准面进行磨削加工,以达到设计要求的尺寸精度和表面粗糙度;表面处理(如镀硬铬、氮化处理)可以提高导轨的耐磨性、抗腐蚀性和表面硬度,延长滑轨的使用寿命。湖北丝杠直线滑轨运动