- 品牌

- 梦克迪

- 型号

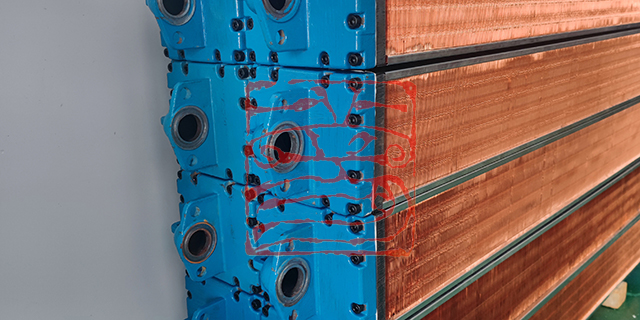

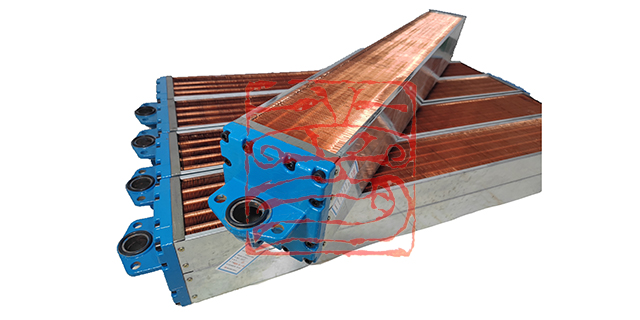

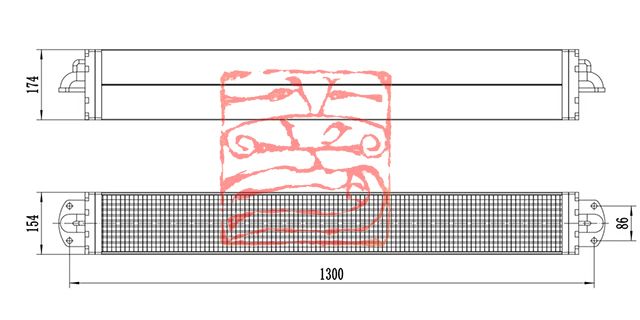

- 适用于DF4A/B/C/D型;DF5/D型;DF7/G型

- 类型

- 内燃机车散热单节

- 加工定制

- 是

- 产地

- 山东淄博

- 厂家

- 梦克迪

20 世纪 90 年代后,铁路运输向 “重载、高速、高效” 方向快速发展,内燃机车的功率突破 3000kW,部分货运机车功率甚至达到 4000kW 以上,同时客运内燃机车对轻量化、空间利用率的要求也日益提高。这一背景推动散热单节技术进入成熟阶段,特征表现为模块化设计与轻量化转型:模块化设计普及:散热单节采用标准化模块化结构,单节尺寸与接口规格统一,多个单节可根据机车的散热需求灵活组合成散热器组。这种设计不仅简化了生产制造流程,降低了生产成本,还便于后期维护更换 —— 当某一散热单节出现故障时,无需拆解整个散热器组,需更换故障单节即可,大幅缩短了维修时间,降低了运维成本。梦克迪深受行业客户的好评,值得信赖。河北柴油机车散热单节

协同控制与自主决策:散热单节的控制系统将与机车的动力系统、制动系统、空调系统等实现协同控制。例如,当机车处于爬坡工况时,动力系统功率增大,散热需求提升,控制系统可提前增加冷却风扇转速、提高冷却液流量,同时适当降低空调系统的功率,优先保障动力系统的散热需求;当机车处于下坡或怠速工况时,散热需求降低,控制系统可自动减少冷却系统能耗,实现整车能源的优化分配。此外,在极端工况下(如传感器故障、管路泄漏),散热单节的控制系统可具备自主决策能力,通过冗余设计与故障自诊断算法,快速切换至备用控制方案,确保散热功能不中断,保障机车安全运行。上海内燃机车散热单节定制梦克迪愿和各界朋友真诚合作一同开拓。

制造工艺的进步是散热单节技术从“设计”走向“应用”的关键桥梁。早期的手工胀接工艺精度低、效率差,难以保证散热片与散热管的紧密贴合,导致热阻增大;而自动化钎焊工艺的应用,实现了散热芯体的高精度、高质量焊接,降低了热阻,提升了产品一致性。此外,数控加工技术、3D打印技术的发展,也为复杂结构散热单节的制造提供了可能——例如,3D打印技术能够直接制造出传统工艺难以加工的一体化微通道散热芯体,无需后续组装,大幅提升了结构可靠性。可以说,制造工艺的每一次升级,都推动散热单节的性能与质量向更高水平发展。

未来的内燃机车将成为智能铁路系统的重要组成部分,而散热单节作为关键部件,将实现与智能系统的深度网联:全域数据监测与分析:除当前的温度、流量、压力等参数外,未来的散热单节将增加对散热管壁厚、腐蚀程度、散热片变形量等微观参数的监测,通过内置的微型传感器(如光纤传感器、压电传感器),实现对散热单节健康状态的评估。监测数据将通过 5G 或卫星通信技术实时传输至铁路云平台,云平台利用人工智能算法进行大数据分析,不仅能为单台机车提供精细的散热控制策略,还能通过分析多台机车的散热单节运行数据,总结不同线路、不同工况下的散热规律,为后续的产品设计与运维方案优化提供数据支持。梦克迪技术力量雄厚,工装设备和检测仪器齐备,检验与实验手段完善。

控制系统智能化初现:冷却系统配备了数字式温度传感器与可编程控制器(PLC),能够实时监测冷却液温度、风扇转速等参数,并根据温度变化自动调节风扇转速,实现 “按需散热”。部分机型还引入了故障诊断功能,通过监测散热单节的进出口温差、冷却液压力等数据,初步判断散热单节是否存在堵塞、泄漏等故障,提升了系统的可靠性。这一阶段的散热单节技术实现了从 “满足基本需求” 到 “高效、可靠、经济” 的跨越,模块化与轻量化设计成为行业标准,铝合金材料的大规模应用推动了内燃机车整体性能的提升,同时智能化控制的初步探索也为后续技术创新奠定了基础。梦克迪生产的产品受到用户的一致称赞。湖北柴油机车散热器单节

梦克迪实力雄厚,产品质量可靠。河北柴油机车散热单节

20世纪90年代后,铁路运输进入标准化、规模化发展阶段,内燃机车的型号逐渐统一,对散热系统的可靠性、维护便利性与轻量化要求日益突出。这一时期,散热单节的技术发展进入“标准化生产、轻量化设计、高可靠性”阶段。结构设计:散热单节实现了标准化设计,不同型号机车的散热单节在接口尺寸、安装方式上保持统一,便于批量生产与维修更换。散热芯体采用模块化设计,可根据不同的散热需求组合成不同规格的散热器组。同时,散热芯体的结构进一步优化,散热管采用内螺纹结构,增加了冷却液的湍流程度,热交换效率提升15%-20%;散热片采用百叶窗式结构,减少了空气流动阻力,风速可达6-8m/s。此外,散热单节上开始安装排气阀、排污阀与压力传感器,便于日常维护与故障诊断。河北柴油机车散热单节

- 甘肃内燃机车散热单节定制 2026-01-08

- 东风4C型机车散热器单节价格 2026-01-08

- 重庆东风5D型机车散热器单节制造 2026-01-07

- 上海DF4C型机车散热器单节多少钱 2026-01-07

- 北京内燃机车散热器单节厂家 2026-01-07

- 山东内燃机车散热器单节厂家 2025-12-06

- 上海DF4D型机车散热器单节价格 2025-12-06

- 云南内燃机车散热器单节价格 2025-12-06

- 贵州内燃机车散热器单节厂家 2025-12-05

- 山东DF10D型机车散热器单节制造 2025-12-05

- 黑龙江柴油机车散热器单节制造 2025-12-05

- 安徽机车冷却单节厂家 2025-12-04