镗头的日常维护与保养对保证其加工精度和使用寿命至关重要,维护工作主要围绕调节机构、刀具安装部位、传动部件和连接装置进行。调节机构要保持清洁,定期清理刻度盘和调节螺杆上的油污和切屑,防止杂质进入影响调节精度;调节螺杆和导轨应定期涂抹润滑油,保证调节灵活顺畅。刀具安装部位需定期检查,确保刀架定位面平整、夹紧装置可靠,安装刀具时要清理刀架和刀具上的杂质,避免因安装不牢导致加工振动。传动部件要定期检查传动齿轮、轴承等的磨损情况,听运转时有无异常噪音,发现磨损或异响及时更换;轴承要定期添加润滑脂,保证润滑良好。连接装置的定位面和紧固螺栓要定期检查,确保定位准确、紧固可靠,防止因连接松动影响镗削精度。镗头可用于加工各种金属材料,如钢铁、铝合金、铜等,适用于粗加工和精加工。安徽微调镗头维修

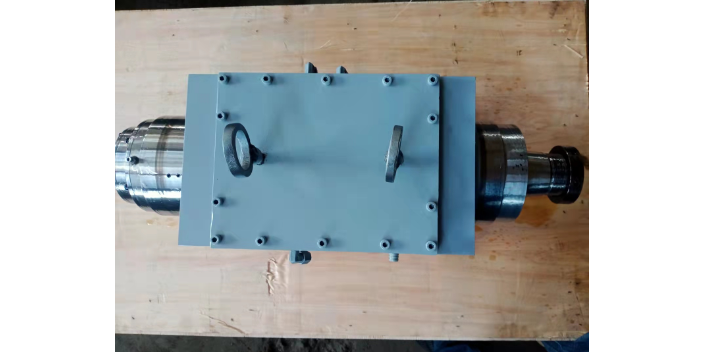

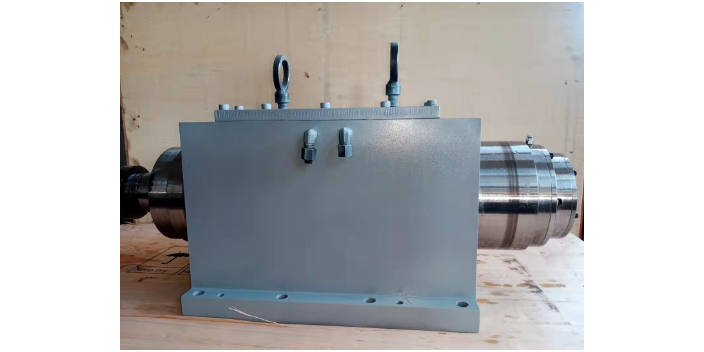

杭州轴利科技研发的动静压镗头,凭借先进的技术理念与严苛的制造标准,在精密加工领域展现出突出优势。该镗头采用动静压轴承作为重心支撑部件,通过油膜的流体动压与静压协同作用,实现主轴的无接触旋转,彻底解决了传统滚动轴承镗头存在的间隙问题,有效提升了加工精度与重复性。其温度测试与压力控制技术达到行业先进水平,产品内置高精度传感器,能够实时监测轴承温度与动压力变化,确保运行状态稳定,避免因参数异常导致的加工故障。镗头的外壳采用强度铸铁材质,经过时效处理消除内应力,具备良好的刚性与抗振性,能够适应复杂的加工环境。同时,公司可根据客户的特殊需求,提供非标定制服务,优化镗头的结构尺寸、转速范围、液压参数等,使其适配不同型号的机床与加工任务,为客户提供个性化的精密加工解决方案,赢得了市场的频繁认可。江苏镗床镗头咨询镗头是一种用于加工工件内孔的刀具,广泛应用于机械加工领域。

镗头的日常维护与保养是延长使用寿命、保障加工精度的关键,需从清洁、润滑、检查三个方面入手。清洁方面,每次使用后需清理镗头表面的切屑和冷却液,尤其要清理调节机构和刀座的缝隙,防止杂质进入影响调节精度;长期存放时,需涂抹防锈油,避免基体和金属部件锈蚀。润滑方面,手动镗头的螺杆、螺母每月需加注一次锂基润滑脂,自动镗头的滚珠丝杠和伺服电机需按照说明书定期更换润滑油,确保传动顺畅,减少磨损。检查方面,每周需检查刀座的装夹精度,确保无松动或变形;每月检查定位组件的磨损情况,若定位销、键槽出现磨损,需及时更换;每季度对调节机构的精度进行校准,通过百分表检测调节误差,超出标准时需进行维修或更换部件。

随着制造业向高精度、自动化方向发展,镗头技术呈现出智能化、集成化、高速化的发展趋势。智能化方面,新一代镗头集成了位移传感器、温度传感器等检测元件,通过工业总线与数控系统连接,可实时监测调节位置、温度变化等参数,当出现异常时自动报警,实现预测性维护;部分智能镗头还具备自适应调节功能,可根据切削负载自动调整刀具位置,补偿加工误差。集成化方面,镗头与刀柄、主轴的集成度不断提高,形成一体化的加工单元,减少连接环节的误差,提升整体精度;同时,部分镗头集成了铣削、钻孔功能,实现多工序复合加工,提高加工效率。高速化方面,采用轻质合金材料制造基体,减少惯性,配合高速轴承和动平衡设计,使镗头适应10000r/min以上的高速加工需求。镗头的刀体结构和切削刃数会影响加工的稳定性和表面质量。

镗头的精度控制关键要素:镗头的精度控制是多因素协同作用的结果,需从“设备-刀具-工艺”三个维度综合保障。设备方面,镗头与机床主轴的同轴度误差需控制在0.005mm以内,否则会导致孔的圆度超差;主轴转速的稳定性也至关重要,转速波动过大会引发切削力变化,进而产生孔壁振纹。刀具方面,镗刀的几何参数(如前角、后角、刃倾角)需根据加工材料优化,例如加工铝合金时采用较大前角减少切削力,加工强度钢时采用较小后角增强刀刃强度;刀具的磨损状况需实时监控,当后刀面磨损量超过0.2mm时需及时更换,避免影响加工精度。工艺方面,切削参数的选择需匹配材料特性,如加工铸铁时采用低转速、大进给,加工不锈钢时采用高转速、小进给;同时需合理安排粗镗、半精镗、精镗工序,逐步减小加工余量,很终通过精镗实现IT6级以上的尺寸精度。镗头通过旋转和进给运动,对工件进行切削,可实现孔径的精确加工和表面质量的提高。四川深孔钻镗头维修

镗头的材质、刀具几何形状和涂层对加工精度和效率具有重要影响。安徽微调镗头维修

镗头的发展趋势与技术创新:随着制造业向高精度、高效率、智能化方向发展,镗头的技术创新聚焦于“精度提升、效率优化与智能集成”三大方向。精度方面,通过采用纳米级调节机构、热误差补偿技术,将调节分辨率提升至0.0001mm,同时通过温度传感器实时监测刀体温度变化,自动补偿热变形导致的精度误差。效率方面,开发高速高效镗头,适配主轴转速达10000r/min以上,配合涂层刀具实现切削效率提升50%;同时集成自动换刀功能,实现多工序连续加工。智能化方面,镗头正与传感器、物联网技术结合,内置切削力传感器、振动传感器,实时监测加工状态,通过工业互联网将数据传输至云端系统,实现故障预警与工艺参数优化;部分高级型号还具备自适应控制功能,可根据切削状态自动调整进给速度,避免刀具过载损坏。这些创新使镗头从单纯的切削工具向“智能加工单元”演进,为智能制造提供重心支撑。安徽微调镗头维修