误差补偿技术是提升镗头加工精度的重要手段,通过主动或被动方式抵消加工过程中的误差。被动误差补偿主要通过优化结构设计实现,如浮动镗头的刀座采用弹性支撑结构,加工时可根据孔壁的实际情况微量调整位置,补偿主轴径向跳动或工件安装误差。主动误差补偿则依托数控系统和传感器,在镗头上安装位移传感器,实时采集刀具位置误差数据,通过系统算法计算补偿量,驱动调节机构进行微量修正。例如,在加工阶梯孔时,传感器检测到孔径误差超过设定值,系统立即控制伺服电机调整刀座位置,将误差控制在0.001mm以内。此外,部分高级镗头还具备热误差补偿功能,通过温度传感器采集基体温度变化,补偿因热变形导致的尺寸误差。镗头的尺寸可根据需要进行调整,以适应不同尺寸的工件孔加工。广东数控镗头厂家

质量” 的企业宗旨,经过专业团队的创新设计与反复测试,具备极高的加工精度和稳定性。该镗头采用先进的动静压润滑技术,通过液压油膜形成的支撑力,有效消除了传统机械接触式镗头的摩擦损耗,大幅降低了主轴旋转时的振动与发热,确保在高速运转状态下依然能保持精确的定位精度。其内部结构经过优化设计,关键部件选用强度耐磨材料,经过精密加工与严格检测,能够适应长期连续作业的严苛工况,延长使用寿命的同时减少维护频次。无论是用于精密机械加工、模具制造还是大型零部件镗削,这款动静压镗头都能凭借稳定的性能的加工效果,满足不同客户的个性化需求,为生产效率的提升提供可靠保障。郑州镗头注意事项动静压镗头的操作犹如舞者舞步,优雅精密,创造出高效的加工效果。

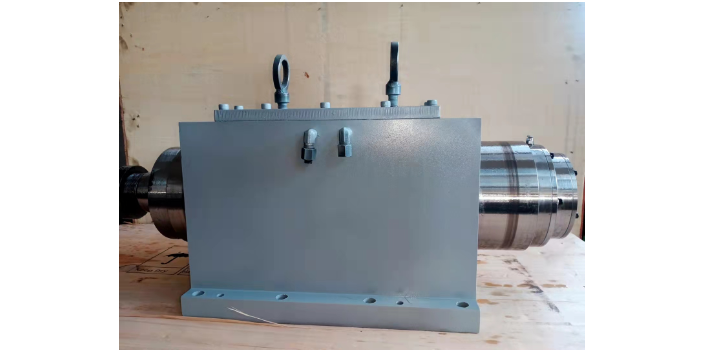

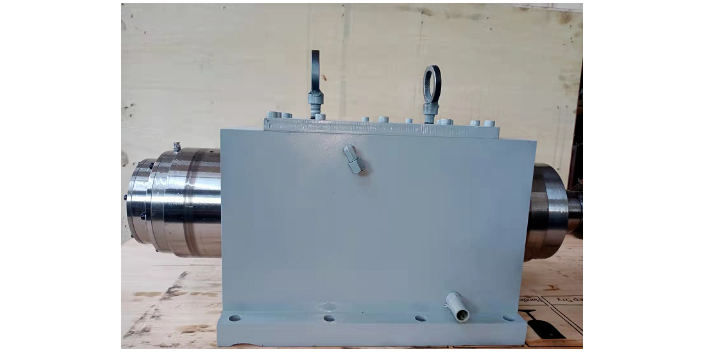

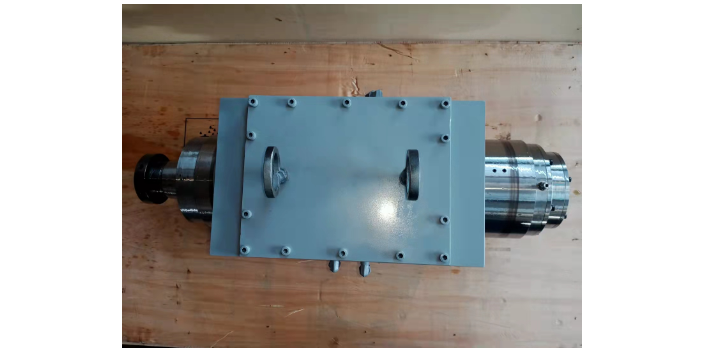

杭州轴利科技生产的动静压镗头,在技术创新与质量控制上严格把关,致力于为客户提供好品质的精密加工装备。该镗头采用先进的动静压复合支撑技术,兼具静压支撑的高刚度与动压支撑的高速适应性,在低速到高速的全转速范围内都能保持稳定的加工精度,满足不同加工场景的需求。其主轴采用优良合金钢材,经过调质处理与精密磨削加工,表面粗糙度低,尺寸精度高,确保了与轴承的良好配合,提升了整体运行精度。镗头的液压系统配备了高效过滤装置,有效去除液压油中的杂质,保证油膜的纯净度与稳定性,减少磨损,延长设备使用寿命。此外,产品的结构设计便于维护,关键部件易于拆卸与更换,降低了维护难度与停机时间。

镗头的驱动方式直接影响其调节效率和自动化水平,目前主流驱动方式包括手动驱动、电动驱动、液压驱动和气动驱动四种。手动驱动适用于小批量加工,操作灵活但效率低,只需简单的机械传动结构,成本较低。电动驱动是自动镗头的主要方式,采用伺服电机作为动力源,响应速度快,调节范围广,可实现程序化控制,适配数控加工中心的自动化生产流程,缺点是结构相对复杂,成本较高。液压驱动通过液压油缸推动调节机构,输出扭矩大,适用于重载镗削加工,且运行平稳、抗振性好,但液压系统维护难度较大,易受油温影响。气动驱动结构简单、清洁环保,响应速度快,但输出力较小,只适用于轻型、小范围调节的镗头。镗头的安装和调试必须注意刀具的固定和对中,以确保加工精度和安全生产。

随着制造业向高精度、自动化方向发展,镗头技术呈现出智能化、集成化、高速化的发展趋势。智能化方面,新一代镗头集成了位移传感器、温度传感器等检测元件,通过工业总线与数控系统连接,可实时监测调节位置、温度变化等参数,当出现异常时自动报警,实现预测性维护;部分智能镗头还具备自适应调节功能,可根据切削负载自动调整刀具位置,补偿加工误差。集成化方面,镗头与刀柄、主轴的集成度不断提高,形成一体化的加工单元,减少连接环节的误差,提升整体精度;同时,部分镗头集成了铣削、钻孔功能,实现多工序复合加工,提高加工效率。高速化方面,采用轻质合金材料制造基体,减少惯性,配合高速轴承和动平衡设计,使镗头适应10000r/min以上的高速加工需求。镗头的结构设计经过精密优化,确保加工过程中的稳定性和准确度。广东数显精密镗头

镗头的刀体结构和切削刃数会影响加工的稳定性和表面质量。广东数控镗头厂家

安全防护设计是镗头使用过程中保障操作人员安全和设备稳定的重要环节。针对高速旋转时的安全风险,镗头的基体外侧通常设计有防护罩,采用强度度塑料或金属材料制成,防止切屑飞溅或刀具断裂伤人。在调节机构处设置限位装置,当刀座移动至行程极限时,限位开关触发,自动停止调节动作,避免机械碰撞损坏部件。对于自动镗头,还配备紧急停止按钮和过载保护装置,当检测到调节负载超过额定值或出现异常电流时,立即切断电源,保护伺服电机和传动机构。此外,镗头与刀柄的连接部位设计有防松结构,如自锁螺纹或销钉固定,防止加工过程中因振动导致连接松动,引发安全事故。广东数控镗头厂家