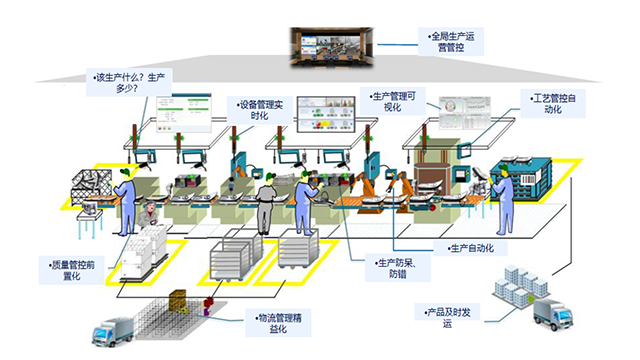

制造执行系统(MES)在企业的信息化架构中扮演着承上启下的关键角色,是打通计划层与控制层之间信息壁垒的“神经中枢”。在自动化工厂中,上层的企业资源计划(ERP)系统下达了“生产什么”的宏观指令,而底层的自动化设备和传感器则产生了“如何生产”的实时数据。MES恰恰填补了二者之间的空白,负责“如何执行”这一**环节。它接收ERP的生产订单,并将其分解为详细的、可操作的工单、指令和配方,然后精细地下达至对应的生产线、设备或工作站。同时,它又从自动化设备、AGV、机械臂以及质检仪器中,实时采集人员、机器、物料、方法和环境等全要素数据。通过这种双向的贯通,MES将一个原本静态的生产计划,转变为一个动态的、可视的、可精细管控的数字化执行流程,彻底消除了计划与生产现场之间的“黑箱”状态可通过SPC统计分析提升产品合格率,降低质量风险。浙江优化MES维护成本

自动化MES系统是一个强大的数据引擎,它将生产过程中产生的海量数据转化为有价值的洞察,驱动持续改善与绩效优化。系统能够自动计算和分析一系列关键绩效指标(KPI),如整体设备效率(OEE)、计划达成率、一次合格率(FPY)、平均故障间隔时间(MTBF)等。例如,通过对OEE的深度拆解,管理者可以清晰地看到设备的时间开动率、性能开动率和合格品率的具体损失在何处,从而有针对性地进行改善,是解决设备频繁短暂停机,还是优化换模流程,或是提升操作技能。这些基于数据的分析,避免了传统管理中凭经验、拍脑袋的决策模式。MES提供的不仅是结果性数据,更是过程性数据,它帮助企业管理层从宏观和微观两个层面理解生产效能,识别瓶颈,优化工艺流程,并为企业长期的战略投资和智能化升级提供坚实的数据依据。浙江优化MES维护成本支持混合云部署满足数据安全需求。

实施MES带来的价值是多维度的。在直接经济效益上,它通过减少停机时间、缩短制造周期、降低在制品库存、提高劳动生产率和产品合格率,直接为企业降本增效。在管理效益上,它减少了纸质文档和人工数据录入,提升了数据准确性和决策速度,增强了企业的市场响应能力与客户满意度。虽然初期投入较大,但其投资回报通常体现在持续的运营成本节约和质量提升上,是一项支撑企业长远发展的战略性投资。虽然初期投入较大,但其投资回报通常体现在持续的运营成本节约和质量提升上,是一项支撑企业长远发展的战略性投资。

MES,全称为制造执行系统,是位于上层企业资源计划系统与底层工业控制系统之间,面向车间层的管理信息系统。它在整个制造企业的信息化架构中扮演着“承上启下”的关键角色。具体而言,MES从ERP系统接收生产计划,并将其转化为详细的、可操作的制造指令,下发给生产设备;同时,它实时采集车间底层设备、人员、物料、方法等各个环节的数据,进行处理与分析后,将车间的实时状态、进度、质量、消耗等信息反馈给ERP系统,为管理者提供决策支持。因此,MES有效地填补了计划层与控制层之间的信息鸿沟,是实现生产活动与管理信息无缝集成的“桥梁”。为什么使用MES,解决信息断层、降本增效、合规需求。

一个功能完备的MES系统,其能力是通过一系列相互关联的**模块共同实现的,这些模块构成了数字化车间的管理骨架。首先是资源分配与状态管理,它持续跟踪设备、工具、物料以及人员等关键资源的实时状态与可用性,为生产调度提供依据。工序详细调度模块则基于订单优先级、设备负载和物料齐套性等因素,对ERP下发的宏观计划进行微观层面的、精确到分钟级的作业排序,以比较大化资源利用率。生产单元分配通过工作指令、物料清单和配方清单等形式,将调度结果精细指派到每个生产单元。文档管理确保操作员能够随时获取***版本的标准作业程序、图纸和工艺参数,杜绝了因版本错误导致的质量风险。物料管理模块实现库存预警与先进先出原则控制。数字化MES定制

通过移动端看板实时同步生产进度,增强协同效率。浙江优化MES维护成本

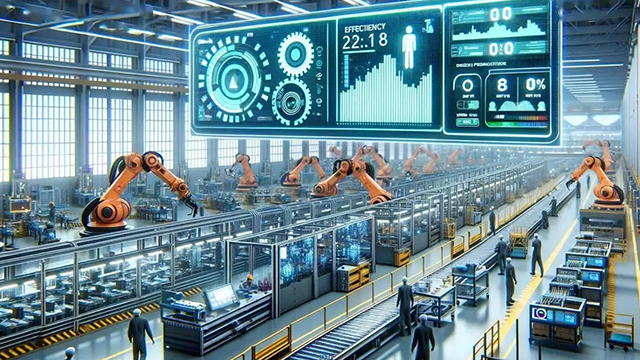

MES系统通过与企业底层自动化设备(如PLC、SCADA、传感器、条码/RFID阅读器)的深度集成,构建了一个***、透明化的生产监控体系,彻底打破了传统生产车间的“黑箱”状态。系统能够自动、实时地采集遍布车间的各类数据,包括设备运行状态(运行、停机、调试、故障)、生产进度(计划产量、实际产量、合格率)、工艺参数(温度、压力、速度、流量)以及人员操作信息等。所有这些数据经过处理后,以图表、看板等直观形式呈现在管理者的屏幕上,实现了生产现场的可视化。管理者无需亲临车间,即可远程、实时地掌握“哪里在生产、生产什么、进度如何、是否有异常”。一旦系统监测到实际产量偏离目标、关键设备异常停机或工艺参数超出标准范围,便会立即触发声光、短信或系统消息等报警机制,通知相关人员时间介入处理,将问题解决在萌芽状态,从而有效保障生产活动的平稳、高效与可控。浙江优化MES维护成本