MES的成功实施不仅*是一个IT项目,更是一场管理变革。首先,需要明确的业务目标和需求分析,避免为了技术而技术。其次,必须获得高层领导的坚定支持与推动。第三,要选择与自身生产工艺相匹配的成熟软件和具有丰富经验的实施伙伴。***,也是至关重要的一点,是做好车间人员的使用培训和变革管理,让他们理解系统的价值并愿意使用,确保系统数据录入的及时与准确,否则再好的系统也难以发挥效用。***,也是至关重要的一点,是做好车间人员的使用培训和变革管理,让他们理解系统的价值并愿意使用,确保系统数据录入的及时与准确,否则再好的系统也难以发挥效用。电子行业应用实现PCBA全流程追溯。浙江升级MES

MES通过连接现场的PLC、传感器、条码扫描器等设备,自动、实时地采集大量生产数据,如设备状态、产量、合格率、停机时间等。这些数据被汇聚到系统中,通过电子看板、PC端或移动端,以图表、动画等形式动态展示整个车间的实时运作状况。管理者无需亲临现场,即可一目了然地掌握“哪些设备在运行、生产进度如何、是否存在瓶颈工序”。这种透明化打破了生产过程的“黑箱”,让管理决策从依赖经验转向基于数据。这种透明化打破了生产过程的“黑箱”,让管理决策从依赖经验转向基于数据。

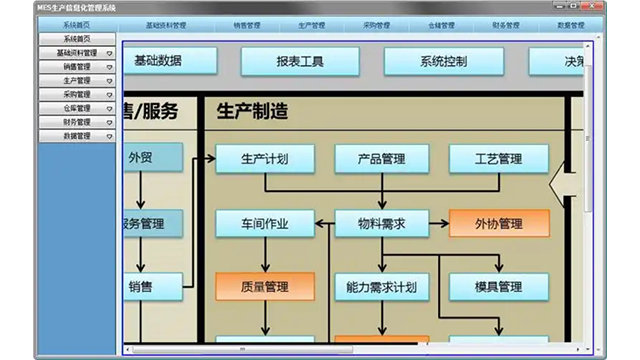

浙江国产MES报表主要功能涵盖生产调度、质量管理、设备监控与数据采集等模块。

首要挑战是流程梳理与标准化,许多企业的现有生产流程模糊且依赖个人经验,而MES要求将流程固化到系统中。若不在实施前进行彻底的流程优化和标准化,只会让MES固化落后的流程,效果大打折扣。其次,数据质量是生命线,“垃圾进,垃圾出”,如果采集的基础数据(如物料编码、设备状态)不准确、不及时,那么基于这些数据的所有分析和决策都将失去意义。第三,人员抗拒是常见的软性挑战,车间员工可能因改变工作习惯、担心被系统监控或技能跟不上而产生抵触情绪。对此,企业必须进行充分的变革管理,通过培训让员工理解系统价值,并将其作为提升效率的工具而非监视手段。***,持续运维与优化常被忽视,MES上线不是终点而是起点。系统需要专门的团队进行维护,并根据业务变化和数据分析的洞察持续优化应用场景。因此,MES的成功需要企业比较高管理层的坚定支持、业务部门的深度参与、以及一个既懂技术又懂业务的复合型项目团队,才能确保这场深刻的变革平稳落地并持续创造价值。

10大hexin功能:资源管理与状态监控:跟踪人员、设备、物料等资源状态,确保高效利用。 4详细排产:根据工艺路线生成工序级生产计划,减少等待时间。 4生产调度:实时派工至车间,避免指令传递延迟。 4物料追溯:通过条码/RFID技术实现物料全流程跟踪,支持质量追溯。 4生产过程控制:自动采集设备参数、工时等数据,提升透明度。 4文档管理:电子化标准作业程序,统一现场执行标准。 4库存与成本管控:实时更新库存数据,精细成本核算。 25质量管控:触发检验任务并记录质量数据,支持问题溯源。 25设备集成:通过OPC UA等协议直接控制PLC和数控设备。 35数据集成:双向同步ERP计划与车间进度,消除信息孤岛。支持混合云部署满足数据安全需求。

MES系统的质量管理模块具备将质量控制活动“嵌入”到制造流程中的特点,而非传统的事后抽检。其特点在于,它定义了生产全过程中的质量关键控制点,系统会强制或提示操作员在特定工序进行质量数据采集(如尺寸测量、外观检查)或工艺参数记录,并将结果与标准范围进行实时比对。一旦数据超差,系统可立即报警甚至自动暂停生产,防止缺陷流入下道工序。这一特点带来的根本性优势是推动质量管理模式从事后“检验”向事中“控制”和事前“预防”转变。它通过实时拦截缺陷,大幅降低了废品率和返工成本。同时,海量的过程质量数据为SPC统计过程控制提供了支持,有助于早期发现质量波动的趋势,在问题大规模爆发前即采取纠正措施,从根源上提升产品质量水平。支持多品种小批量柔性生产模式,提升市场响应速度。浙江数字化MES系统

实时计算交期偏差,自动调整生产优先级。浙江升级MES

MES将质量管理活动融入到生产执行的每一个环节。它支持定义产品的标准工艺路线和质量检验标准(SOP)。在生产过程中,系统可以强制要求进行首件检验、工序检验和末件检验,操作员需按标准录入检测数据。若数据超出控制范围,系统会自动触发质量警报,启动不合格品处理流程(如隔离、返工、报废),并生成详细的品质分析报告(如SPC统计过程控制),帮助企业从“事后检验”转向“事中控制”,持续改进产品质量。若数据超出控制范围,系统会自动触发质量警报,启动不合格品处理流程(如隔离、返工、报废),并生成详细的品质分析报告(如SPC统计过程控制),帮助企业从“事后检验”转向“事中控制”,持续改进产品质量。浙江升级MES