早期的瑕疵检测系统严重依赖传统的机器视觉技术。这类方法通常基于预设的规则和数学模型。例如,通过像素值的阈值分割来区分背景与前景,利用边缘检测算子(如Sobel、Canny)来定位轮廓异常,或通过傅里叶变换分析纹理的周期性是否被破坏。这些技术在处理光照稳定、背景简单、缺陷模式固定的场景(如检测玻璃瓶上...

- 品牌

- 熙岳智能

- 型号

- 瑕疵检测系统

- 适用范围

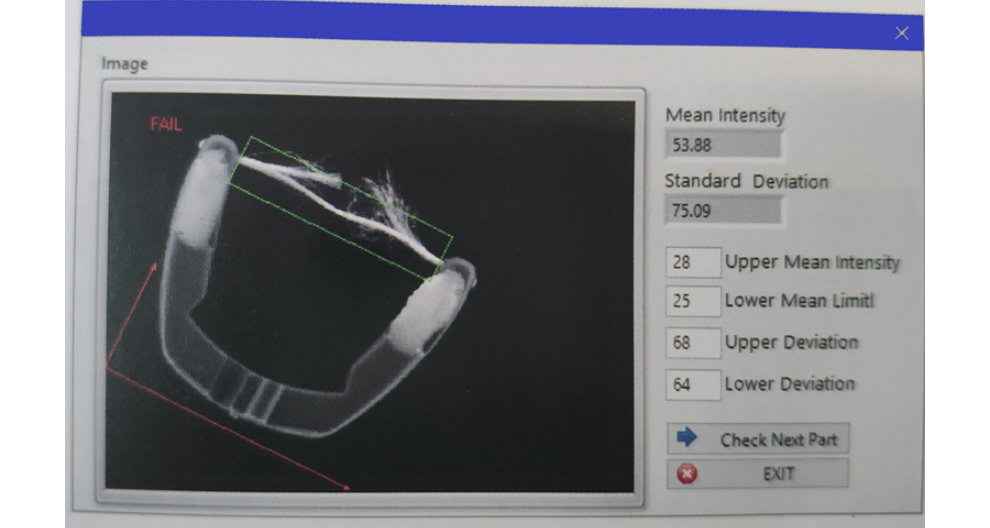

- 零件瑕疵显微检测系统

- 产地

- 中国南京

- 厂家

- 南京熙岳智能科技有限公司

引入自动化瑕疵检测系统是一项重要的资本投入,企业决策者必然关注其投资回报率。系统的直接成本包括硬件(相机、镜头、光源、传感器、工控机、机械框架)、软件授权或开发费用,以及安装调试和后期维护的成本。而其带来的经济效益是多方面的:直接的是人力成本的节约,系统可以24小时不间断工作,替代多个质检工位。更重要的是,它通过近乎100%的全检替代抽样检,极大降低了因不良品流出导致的客户退货、信誉损失甚至召回风险所带来的“质量成本”。同时,实时、一致的检测数据为生产过程的早期干预和工艺优化提供了依据,减少了原材料浪费,提升了整体设备效率(OEE)。通过减少次品率,变相增加了有效产出。评估投资回报时,需要综合计算这些显性和隐性收益,并考虑系统的折旧周期。通常,在劳动力成本高昂、产品质量标准严苛、生产速度快的行业,如消费电子、汽车零部件、医药包装等,系统的投资回收期可以控制在1-2年以内,长期经济效益非常明显。在印刷品检测中,色彩偏移和字符缺损是常见问题。嘉兴冲网瑕疵检测系统售价

深度学习的兴起,特别是卷积神经网络,为瑕疵检测带来了范式性的变革。CNN通过多层卷积、池化等操作,能够自动从海量标注数据中学习到具有高度判别性的特征表示,彻底摆脱了对人工设计特征的依赖。在瑕疵检测中,CNN主要应用于两种范式:有监督的分类/定位与无监督的异常检测。在有监督模式下,系统使用大量标注了“正常”与“瑕疵”及其位置和类别的图像进行训练。训练好的模型可以直接对输入图像进行分类(判断是否有瑕疵),或进行更精细的目标检测(如使用Faster R-CNN、YOLO系列框出瑕疵位置)及语义分割(如使用U-Net、DeepLab对每个像素进行分类,精确勾勒瑕疵轮廓)。这种方法在拥有充足标注数据且瑕疵类型已知的场景下,能达到远超传统方法的准确率与鲁棒性。更重要的是,CNN能够学习到瑕疵的深层抽象特征,对光照变化、姿态变化、背景干扰等具有更强的适应性。然而,其成功严重依赖大规模、高质量、均衡的标注数据集,而工业场景中瑕疵样本往往稀少且获取标注成本高昂,这构成了主要挑战。此外,模型的可解释性相对传统方法较弱,成为在安全关键领域应用时需要关注的问题。连云港电池瑕疵检测系统在半导体行业,瑕疵检测关乎芯片的不良率。

现代瑕疵检测系统每天产生海量的图像数据与检测结果数据。这些数据若*用于实时分拣,则其潜在价值被极大浪费。通过构建数据管道,将这些数据上传至边缘服务器或云端,进行更深入的分析,可以挖掘出巨大价值。例如:1)质量追溯与根因分析:将特定瑕疵模式(如周期性出现的划痕)与生产线上的设备ID、工艺参数(温度、压力、速度)、操作员、原材料批次等信息关联,通过数据挖掘(如关联规则分析)快速定位问题根源。2)过程能力监控:统计过程控制(SPC)图表可以实时监控关键质量特性的波动,预警工艺漂移。3)预测性维护:分析瑕疵率随时间或设备运行周期的变化趋势,预测关键部件(如镜头、光源、机械部件)的性能衰减或故障,提前安排维护。4)模型持续优化:将系统在实际运行中遇到的难例(漏检或误检样本)自动收集、标注(可能需要人工复核),形成增量数据集,用于定期重新训练和优化深度学习模型,使系统具备自我进化能力。云计算平台提供了近乎无限的计算与存储资源,使得复杂的分析、大规模模型训练成为可能,推动了瑕疵检测从“感知”向“认知”和“决策”的智能演进。

瑕疵检测标准需与行业适配,食品看霉变,汽车零件重结构完整性。不同行业产品的功能、用途差异大,瑕疵检测标准必须匹配行业特性,才能真正发挥品质管控作用。食品行业直接关系人体健康,检测聚焦微生物污染与变质问题,如面包的霉斑、肉类的腐坏变色,需通过高分辨率成像结合荧光检测技术,捕捉肉眼难辨的早期霉变迹象,且需符合食品安全国家标准(GB 2749)对污染物的限量要求。而汽车零件关乎行车安全,检测重点在于结构完整性,如发动机缸体的内部裂纹、底盘连接件的焊接强度,需采用 X 光探伤、压力测试等技术,确保零件在极端工况下无断裂、变形风险,符合汽车行业 IATF 16949 质量管理体系标准,避免因结构缺陷引发安全事故。高速度摄像头满足高速流水线的检测需求。

未来的瑕疵检测系统将超越单纯的“找毛病”功能,向着具备更高层级的“感知”与“认知”能力进化。所谓“感知”,是指系统能通过多模态传感器(视觉、触觉、声学、热成像等)更加地感知产品状态,甚至能判断一些功能性缺陷,如通过热成像检测电路板的短路发热点。而“认知”则意味着系统能够理解缺陷的成因和影响。例如,通过知识图谱技术,将检测到的缺陷模式与材料特性、加工工艺、设备状态等背景知识关联起来,自动推理出可能的生产环节问题,并给出维修或调整建议。更进一步,系统可以与上游的设计软件(如CAD)和下游的维修机器人联动:检测到装配错误时,直接指导机器人进行修正;或发现一种新的、未预定义的缺陷模式时,能自动将其聚类、标注,并提示工程师进行审核和学习,实现系统的自我进化。瑕疵检测系统将从一个个的质检关卡,演变为一个贯穿产品全生命周期的、具有自学习和决策支持能力的智能质量感知节点,成为实现真正自适应、自优化的智能工厂的神经末梢。持续学习机制使系统能够适应新的瑕疵类型。山东铅板瑕疵检测系统私人定做

部署一套完整的瑕疵检测系统通常包括相机、光源、图像采集卡和处理软件等部分。嘉兴冲网瑕疵检测系统售价

瑕疵检测系统是现代工业自动化与质量控制体系中的关键技术环节,它通过综合运用光学成像、传感器技术和人工智能算法,对产品表面或内部存在的各类缺陷进行自动识别、定位与分类。这类系统从根本上革新了传统依赖人眼检测的模式,解决了人工检查易疲劳、主观性强、效率低下且标准不一的问题。一个完整的瑕疵检测系统通常由高精度成像单元(如工业相机、镜头、光源)、高速数据处理单元(如工业计算机、图像采集卡)以及智能分析软件平台构成。其工作流程始于对产品进行标准化图像采集,通过精心设计的光源方案(如背光、同轴光、穹顶光)突出瑕疵特征,随后利用图像处理算法进行预处理(如去噪、增强、分割),再提取关键特征,**终由分类器或深度学习模型判定瑕疵是否存在及其类型。其应用已渗透到半导体晶圆、显示屏、锂电池、纺织品、食品、药品乃至汽车零部件等几乎所有的精密制造领域,是保障产品可靠性、提升品牌声誉、减少召回损失并实现降本增效的智能化基石嘉兴冲网瑕疵检测系统售价

- 篦冷机工况瑕疵检测系统公司 2026-01-15

- 嘉兴智能瑕疵检测系统趋势 2026-01-14

- 广东电池瑕疵检测系统服务价格 2026-01-14

- 江苏零件瑕疵检测系统用途 2026-01-14

- 广东瑕疵检测系统 2026-01-14

- 南通线扫激光瑕疵检测系统产品介绍 2026-01-14

- 上海线扫激光瑕疵检测系统案例 2026-01-14

- 铅酸电池瑕疵检测系统技术参数 2026-01-14

- 苏州密封盖瑕疵检测系统定制价格 2026-01-13

- 嘉兴电池瑕疵检测系统优势 2026-01-13

- 淮安冲网瑕疵检测系统 2026-01-13

- 嘉兴冲网瑕疵检测系统售价 2026-01-13

-

安徽电池片阵列排布瑕疵检测系统用途 2026-01-12 06:01:49柔性材料瑕疵检测难度大,因形变特性需动态调整检测参数。柔性材料(如布料、薄膜、皮革)易受外力拉伸、褶皱影响发生形变,导致同一缺陷在不同状态下呈现不同形态,传统固定参数检测系统难以识别。为解决这一问题,检测系统需具备动态参数调整能力:硬件上采用可调节张力的输送装置,减少材料形变幅度;算法上开发形变补偿...

-

淮安篦冷机工况瑕疵检测系统产品介绍 2026-01-12 03:01:58离线瑕疵检测用于抽检和复检,补充在线检测,把控质量。在线检测虽能实现全流程实时监控,但受限于检测速度与范围,可能存在漏检风险,离线瑕疵检测作为补充,主要用于抽检与复检:抽检时从在线检测合格的产品中随机抽取样本(如每批次抽取 1%),采用更精细的检测手段(如高倍显微镜、X 光探伤)进行深度检测,验证在...

-

无锡篦冷机工况瑕疵检测系统优势 2026-01-12 04:02:00深度学习赋能瑕疵检测,通过海量数据训练,提升复杂缺陷识别能力。传统瑕疵检测算法对规则明确的简单缺陷识别效果较好,但面对形态多样、边界模糊的复杂缺陷(如金属表面的不规则划痕、纺织品的混合织疵)时,易出现误判、漏判。而深度学习技术通过构建神经网络模型,用海量缺陷样本进行训练 —— 涵盖不同光照、角度、形...

-

四川瑕疵检测系统功能 2025-12-25 00:12:20瑕疵检测系统集成传感器、算法和终端,形成完整质量监控闭环。一套完整的瑕疵检测系统需实现 “数据采集 - 分析判定 - 反馈控制” 的闭环管理,各组件协同运作:传感器(如视觉传感器、压力传感器、光谱传感器)负责采集产品的图像、尺寸、压力等数据;算法模块对采集的数据进行处理,通过特征提取、缺陷识别判定产...

-

淮安冲网瑕疵检测系统

2026-01-13 -

嘉兴冲网瑕疵检测系统售价

2026-01-13 -

南京瑕疵检测系统

2026-01-13 -

南通冲网瑕疵检测系统价格

2026-01-13 -

天津智能定制机器视觉检测服务解决方案

2026-01-13 -

江西梨智能采摘机器人性能

2026-01-12 -

南通铅酸电池瑕疵检测系统

2026-01-12 -

盐城瑕疵检测系统价格

2026-01-12 -

安徽电池片阵列排布瑕疵检测系统用途

2026-01-12