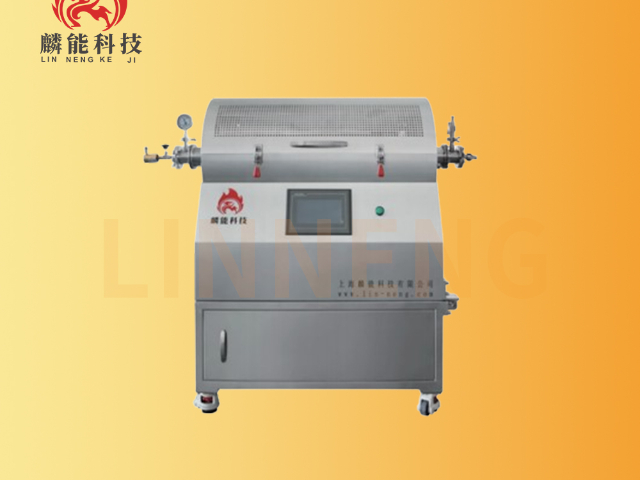

- 品牌

- 麟能科技

- 型号

- LN

高温热处理炉是提升金属材料性能的**装备,通过精细控制加热、保温和冷却过程改变材料的微观组织与机械性能。淬火炉将钢材加热至奥氏体化温度(通常750-950°C)后快速冷却(水淬/油淬),获得高硬度的马氏体组织,炉内气氛需精确调节防止表面脱碳。回火炉在较低温度(150-650°C)下消除淬火应力并调整韧度,可控气氛保护表面光亮。正火与退火炉通过再结晶过程细化晶粒、消除加工硬化,温度范围覆盖450°C至1100°C。渗碳炉在900-950°C富碳气氛中使低碳钢表面增碳,淬火后形成"外硬内韧"的梯度结构。真空渗金属炉(如渗钛、渗铬)在10⁻²Pa真空和1000°C高温下,通过气相沉积在工件表面形成耐蚀合金层。感应加热设备可实现局部快速热处理,如齿轮齿面淬火,热影响区小且变形可控。现代热处理炉群常配备自动物料输送系统、智能碳势控制系统和过程数据库,确保工艺可追溯性。航空发动机涡轮盘的热等静压(HIP)处理需在1200°C/100MPa氩气环境中同步实现致密化与组织优化,这类前列设备已成为大国重器制造的关键支撑。古老的青铜器复仿制过程中,高温炉扮演着重塑金属形态的角色。江西1400℃高温炉批发厂家

高温井式炉主要用于长杆类工件的垂直加热,能有效避免工件在高温下因自重产生的弯曲变形。在石油钻杆的调质处理中,井式高温炉将直径 150mm、长度 10 米的钻杆垂直悬挂加热至 920℃,保温 2 小时后水淬,再经 650℃回火,使钻杆的屈服强度达 800MPa 以上,且沿长度方向的硬度偏差不超过 2HRC。这种炉子的炉膛呈深井状,深度可达 15 米,直径 1-2 米,加热元件均匀分布在炉膛内壁,使径向温度差控制在 ±5℃以内。井式高温炉的炉盖采用液压驱动,开启和关闭时间*需 30 秒,且配备双重密封装置(机械密封 + 气密封),减少热量损失。为提高生产效率,部分井式高温炉设计有双工位结构,可交替进行加热和装卸料操作,设备利用率提升 50% 以上。安徽连续式高温炉价位井式高温炉适合长轴类工件垂直加热,能有效避免工件因自重产生变形。

高温气氛炉通过精确控制炉膛内的气体成分,为材料的高温处理提供特定的化学环境,广泛应用于粉末冶金、陶瓷等领域。在氮化硅陶瓷的烧结中,高温气氛炉内通入高纯氮气(纯度 99.999%),保持炉内压力 0.5MPa,将陶瓷坯体加热至 1700℃,保温 4 小时,使氮化硅颗粒之间形成良好的结合,材料的抗弯强度达 800MPa,断裂韧性达 7MPa・m¹/²。这种炉子的气氛控制系统包括气体混合装置、流量控制器和压力调节阀,能精确控制气体的成分比例(误差 ±0.1%)和压力(误差 ±0.01MPa)。炉膛采用刚玉或石墨材料砌筑,加热元件为硅钼棒或石墨棒,最高工作温度可达 1800℃。高温气氛炉还配备了在线气体分析系统,实时监测炉内气体成分,确保工艺的稳定性和重复性。

高温炉的加热方式及其适用场景高温炉的加热方式多种多样,主要包括电阻加热、感应加热、微波加热、燃气加热和等离子加热等。电阻加热是最常见的方式,通过电流流经电热体(如硅碳棒、钼丝)产生高温,适用于大多数材料的烧结和热处理。感应加热利用电磁感应在金属内部产生涡流发热,特别适合高导电性材料的快速熔炼,如钢、铜、铝等。微波加热是一种高效节能的技术,能够实现材料的均匀加热,适用于陶瓷、复合材料和某些化学反应的催化。燃气加热(如天然气、液化气)通常用于大型工业炉,如玻璃熔窑和钢铁加热炉,具有成本低、升温快的特点。等离子加热则利用高温等离子体(可达10000℃以上)处理超高温材料,如碳化钨、氮化硼等。不同的加热方式各有利弊,选择时需综合考虑能耗、加热效率、工艺要求和成本等因素。部分高温炉极限真空度可达6.67×10⁻⁴ Pa,适配贵金属热处理与提纯需求。

太阳能电池片生产车间的链式高温炉像一条自动化的热力流水线,在洁净度达到千级的车间里高速运转。炉体由多个**的加热模块组成,每个模块的温度都能精确控制,从入口到出口,温度从室温逐渐升至900摄氏度,再快速冷却至300摄氏度,整个过程只需十分钟。机械臂将硅片整齐地摆放在石英传送带上,硅片表面覆盖着一层薄薄的氮化硅涂层,在高温下会形成一层保护薄膜。当硅片进入高温区,磷扩散工艺开始进行,磷原子在高温下穿透硅片表面,形成一层具有导电性能的PN结,这是太阳能电池实现光电转换的**结构。炉体内部充满了氮气和氧气的混合气体,气体流量由精密的流量计控制,确保硅片在高温下不被氧化。传送带的运行速度被精确到毫米每秒,确保硅片在每个温度区间都能获得比较好的处理时间。当硅片从炉体出口出来时,已经完成了扩散和退火工艺,表面的颜色从亮灰色变成了均匀的深蓝色。用检测仪测试,其少子寿命达到20微秒以上,光电转换效率比未处理的硅片提高了15%。这些在高温中完成蜕变的硅片,将被组装成太阳能电池板,在阳光下吸收能量,将高温赋予的导电性能转化为清洁的电能,点亮千家万户的灯光。 熔融石英炉管的高温炉抗热震性突出,适合需快速升降温的实验场景。安徽连续式高温炉价位

航空级高温炉遵循AMS 2750G标准,满足精密结构件热处理的严苛要求。江西1400℃高温炉批发厂家

地质实验室的高温高压炉像一台精密的地球内部模拟器,安放在防震实验台上。圆柱形的炉体由**度合金制成,两端的法兰盘上均匀分布着八个紧固螺栓,每个螺栓都需要用扭矩扳手按特定顺序拧紧,才能确保炉体在高压下不发生泄漏。研究员将采集自地幔深处的橄榄岩样品放入炉腔**的样品室,周围填满绝缘的氧化镁粉末,模拟地壳深处的环境。当炉体启动,加热元件将温度升至1500摄氏度,同时液压系统开始加压,将炉内压力缓慢提升至3GPa,相当于地下100公里处的压强。在这样的极端条件下,橄榄岩会发生相变,转化为高压环境下稳定的石榴子石和辉石。实验过程中,炉体表面的温度保持在50摄氏度以下,这得益于内部复杂的水冷系统,冷却水管像血管一样密布在炉体夹层中,将多余的热量及时带走。三天后,当压力和温度逐渐恢复到常压常温,研究员小心翼翼地打开炉体,取出的样品已经变成了深绿色的**体,用X射线衍射仪分析,其晶体结构与地表采集的榴辉岩完全一致。这个在实验室里重现的地质过程,像一场微型的地球演化剧,让人类得以窥探地下深处那些在高温高压中不断发生的奇妙变化。 江西1400℃高温炉批发厂家

高温炉的**技术挑战在于极端热环境下的材料选择与结构设计。炉膛内衬材料直接承受高温侵蚀和热冲击,必须兼具高熔点、低热导率、优异的热震稳定性和化学惰性。氧化铝、氧化镁、氧化锆等氧化物陶瓷是常见选择,例如纯氧化铝耐火砖可长期用于1600°C环境,氧化锆基材料则能耐受2000°C以上高温。对于更高温度或还原性气氛,碳化硅、石墨和难熔金属(如钼、钨)成为关键材料,但需防止氧化。隔热设计同样至关重要,多层复合结构是主流方案:内层为致密耐火砖抵抗侵蚀,中层使用轻质隔热砖减少热传导,外层则铺设陶瓷纤维毯或微孔纳米隔热板进一步降低热损失。炉门密封技术涉及高温柔性密封材料和精密水冷结构,确保炉内气氛纯净度。观察...

- 上海1200℃高温炉销售价格 2026-02-13

- 福建气氛搅拌高温炉怎么样 2026-02-13

- 上海实验室高温炉单价 2026-02-12

- 浙江1100℃高温炉怎么样 2026-02-12

- 浙江定制高温炉要多少钱 2026-02-12

- 定制高温炉客服电话 2026-02-11

- 山东气氛控制高温炉功能 2026-02-11

- 浙江定做高温炉怎么用 2026-02-11

- 江苏石墨高温炉售后服务 2026-02-11

- 山东节能型高温炉订做价格 2026-02-11

- 江苏定做高温炉怎么用 2026-02-11

- 山东1700℃高温炉市场价 2026-02-10

- 福建高效能高温炉咨询报价 2026-02-10

- 江西1400℃高温炉批发厂家 2026-02-10

- 上海节能型高温炉服务电话 2026-02-10

- 福建快速升温高温炉市场价 2026-02-10

- 江苏工业烧结炉型号 02-13

- 福建气氛搅拌高温炉怎么样 02-13

- 浙江国产烧结炉服务电话 02-13

- 上海高温加热烧结炉常见问题 02-13

- 上海高温马弗炉怎么用 02-13

- 安徽批量处理烧结炉产业链 02-13

- 安徽升降式马弗炉常见问题 02-12

- 福建快速升温马弗炉市场 02-12

- 上海实验室高温炉单价 02-12

- 浙江1100℃高温炉怎么样 02-12