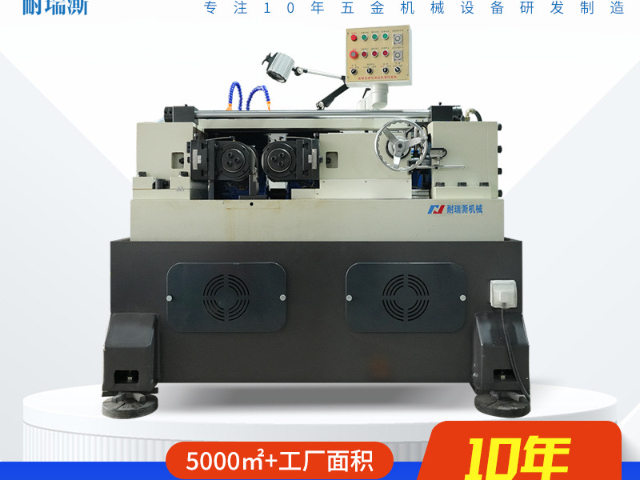

- 品牌

- 耐瑞澌

- 型号

- NRS-25NC/NRS-15NC

- 基材

- 金属

- 加工定制

- 是

- 适用范围

- 建筑,汽车、航空、家电、医疗

- 重量

- 3200

- 产地

- 广东东莞长安

- 厂家

- 耐瑞澌五金机械

- 颜色

- 灰白

- 宽度

- 10mm,1600

- 厚度

- 2100

- 长度

- 100mm,2100

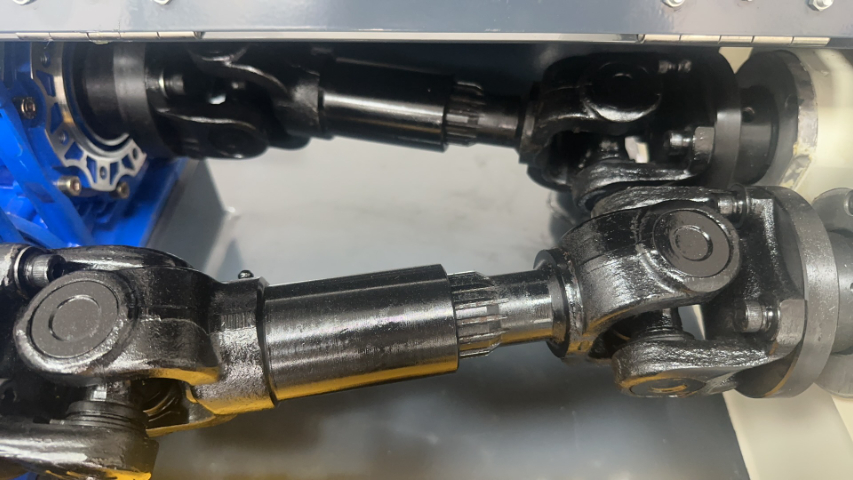

一**整的数控滚丝机是一个精密的机电一体化系统,主要由以下几大**部分组成:1. 床身与底座:通常采用**度铸铁,经过时效处理,确保设备在长期高负荷工作下的稳定性和减震性。2. 主轴系统:包括两个或三个主轴,其上安装滚丝轮,由高精度轴承支撑,由伺服电机驱动,实现精确的同步旋转。3. 进给系统:多采用伺服电机驱动滚珠丝杠,控制活动主轴的进给与后退,实现精细的压力控制和螺纹成型深度。4. 数控系统(CNC):是设备的大脑,如西门子、发那科或国产**系统,用于存储加工程序、设置工艺参数、控制整个加工循环并实现人机交互。5. 液压或气动系统:用于工件的夹紧、中心架的移动等辅助动作,提供稳定的夹紧力。6. 冷却润滑系统:提供专门的滚丝油,起到润滑、冷却和清洗的作用,保护滚丝轮,提高螺纹表面质量。7. 安全防护系统:包括防护罩、互锁装置等,确保操作人员的安全。这些子系统在数控单元的统一指挥下协同工作,共同保证了滚丝机高效、精密、可靠的加工性能。数控滚丝机开机前需检查滚丝轮磨损情况,确认润滑系统油量充足再启动。广西数控滚丝机滚轧

数控滚丝机

数控滚丝机的自动化与高效率生产数控滚丝机是实现自动化、高效率生产的典范。设备集成了自动上料机构、精密夹具、滚压单元和自动卸料装置,形成了完整的连续加工流水线。操作人员只需在先进的数控系统界面输入加工参数或调用预设程序,设备即可实现一键启动、全自动循环运行。其滚压成型过程本身极为迅速,加工一个标准螺纹件往往*需数秒钟,加之自动化的上下料衔接,有效工作时间占比极高。这使得单台设备产量大幅提升,同时一名操作员可轻松管理多台设备,***降低了劳动强度与人工成本。这种高效率特性使其特别适合应对大规模、快节奏的生产订单,极大缩短了产品制造周期,增强了企业在市场竞争中的快速响应能力。广西数控滚丝机滚轧借助数控滚丝机,建筑用螺杆螺纹加工又快又好。

当使用数控滚丝机加工不锈钢、钛合金、高温合金等难加工材料时,需要采取特殊的工艺对策。材料特性(如**度、高韧性、易粘刀)对滚丝轮和工艺参数提出了更高要求。对策包括:选用极耐磨、高韧性的滚丝轮材质(如粉末高速钢、硬质合金)并施加减摩涂层(如TiN、TiAlN);采用含有极压添加剂的高性能**润滑液,以渗透和润滑难以变形的材料;精心调整工艺参数,如采用相对较低的主轴转速和更平缓的进给速率,以控制滚压力和温升,防止工件表面损伤和模具异常磨损,从而确保螺纹成型质量与工具寿命。

数控滚丝机的结构特点:

数控滚丝机结构设计围绕 “高精度、高稳定、高效率” **,关键特点集中在传动、夹持、控制及机身四大模块。传动系统采用伺服电机与滚珠丝杆组合,两滚轮轴多由**伺服电机驱动,可精细同步控制转速与压力,进给轴通过伺服电机传动滚珠丝杆,实现进给量微米级调节,避免机械传动间隙导致的精度误差;夹持机构配备气动或液压夹紧装置,搭配可快速更换的工装夹具,能稳固夹持不同直径、长度的工件,且换型便捷;控制系统集成高精度数控面板与 PLC 模块,可实时显示并调整滚压参数,支持参数存储与调用,还具备故障报警功能;机身采用整体铸造或焊接结构,经时效处理消除内应力,刚性强、抗震性好,能确保长期运行中的结构稳定性,为高精度螺纹加工提供基础支撑。 凭借先进数控系统,数控滚丝机螺纹加工精度令人惊叹。

数控滚丝机的**功能与技术特性:加工范围:可加工工件的直径(如 φ5-φ50mm)、长度、螺纹规格(如 M3-M40、螺距 0.5-6mm),是否支持公制 / 英制 / 梯形螺纹等。 • 精度等级:螺纹精度(如 GB/T 197 中 6g/7h)、重复定位精度(通常 0.01-0.05mm),影响产品合格率。 • 自动化程度:是否带自动上料 / 下料机构、自动送料辊道,是否支持批量程序存储(一键调用不同工件参数)。 • 特殊功能:如断丝锥检测、过载保护、加工计数、故障自诊断,提升操作安全性和便利性。数控滚丝机可存储多组工艺参数,切换便捷高效。浙江两轴数控滚丝机质保

数控滚丝机对温度变化适应性强,保证螺纹稳定。广西数控滚丝机滚轧

一**整的数控滚丝机是一个复杂的机电一体化系统,主要由以下几大**部分构成:1. 机身与底座:通常采用**度铸铁,经过时效处理,确保设备在长期高负荷工作下的稳定性和减震性,为高精度加工提供坚实基础。2. 主轴系统:是设备的心脏,包含主轴、高精度轴承及驱动电机。要求具有极高的刚性和旋转精度,以保证两个滚丝轮在高速旋转下的***同步和平稳,避免螺纹乱扣。3. 滚压头与滚丝轮:滚压头是安装滚丝轮的部件,能进行精确的径向移动。滚丝轮是直接成型的工具,材料多为高速钢或硬质合金,齿形需经过精密磨削和硬化处理,其质量和精度直接决定成品螺纹的质量。广西数控滚丝机滚轧

- 上海两轴数控滚丝机螺杆 2026-02-11

- 江苏国产数控滚丝机 2026-02-10

- 山东高精密数控滚丝机螺杆 2026-02-10

- 福建两轴数控滚丝机 2026-02-10

- 江西智能数控滚丝机生产厂家 2026-02-10

- 浙江数控滚丝机 2026-02-09

- 浙江两轴数控滚丝机生产厂家 2026-02-09

- 江西大型数控滚丝机蜗杆 2026-02-08