- 品牌

- 1;23

- 型号

- 滚丝机

- 嘎嘎嘎

- 哈哈哈

数控滚丝机是一种利用滚压工艺对金属材料进行螺纹加工的设备,在机械制造领域应用***,其优缺点如下:优点:1.加工效率高:采用滚压成型工艺,可一次性完成螺纹加工,无需像切削加工那样多次走刀.以加工普通螺栓为例,数控滚丝机每分钟可加工数十件,生产效率较传统切削方式提升3-5倍,尤其适合大批量生产场景.2.螺纹强度更高:滚压过程中金属纤维流线未被切断,而是沿螺纹轮廓分布,使螺纹表面形成压应力,显著提高抗拉强度和抗疲劳性能.经测试,滚压螺纹的抗拉强度比切削螺纹高15%-30%,更适用于**度零件.3.加工精度稳定:数控系统精细控制滚压轮的转速、进给量和压力,配合高精度伺服电机,螺纹精度可达6g级(GB/T197-2003),牙型角误差小于15',螺距累积误差不超过0.05mm/m,满足汽车、航空等精密领域需求.4.材料利用率高:滚压工艺属于无切削加工,材料*发生塑性变形,无切屑产生.以M10螺栓为例,滚丝比车削节省材料约30%,降低生产成本的同时减少废料处理量.5.自动化程度高:配备送料机构、分拣装置和故障检测系统,可实现上料、加工、下料全流程自动化.部分**机型还支持远程监控,操作人员通过触摸屏即可设置参数,降低劳动强度.

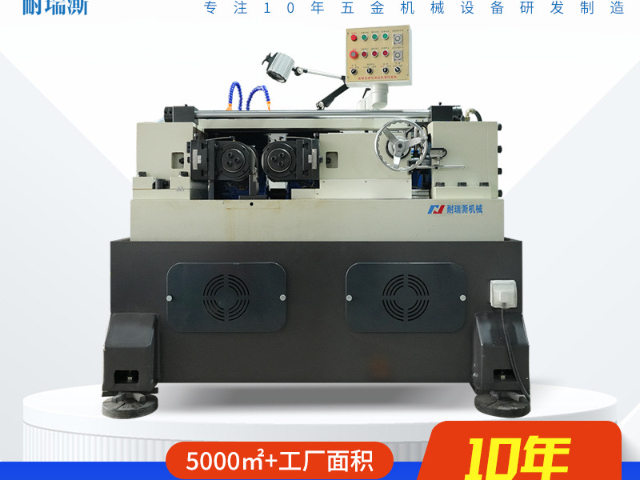

滚丝机就找耐瑞澌公司,专业品质值得信赖。南京全自动滚丝机蜗杆

滚丝机

滚丝机是利用金属塑性变形原理加工外螺纹设备,主要通过滚压工艺在螺栓、螺母、丝杠等工件表面形成螺纹,具有加工效率高、精度稳定、表面质量好等优势。其工作原理为:两个带有螺纹牙型的滚丝轮(主动轮与从动轮)以特定转速反向旋转,当工件被送入两滚轮之间时,滚轮对工件施加径向压力,使其表面产生塑性变形。在挤压过程中,滚轮牙型逐步迫使工件材料流动并填充至牙型槽,终形成与滚轮牙型匹配的螺纹。该工艺无需切削材料,而是通过塑性变形实现螺纹成型,相比传统切削工艺,可提高材料利用率至95%以上,且螺纹表面硬度和耐磨性提升,广泛应用于汽车、航空、电子等领域的螺纹加工。南京机械式滚丝机加工耐瑞澌滚丝机,满足多样化工件加工需求。

滚丝机滚压的螺纹精度可以通过以下几种方法进行测量:

1.螺纹千分尺:这是一种专门用于测量螺纹尺寸的工具,可以直接测量螺纹的中径、螺距等参数。

2.三针测量法:使用三根直径相同的量针,放在螺纹牙槽中,然后用千分尺测量量针外廓尺寸,通过计算得出螺纹中径。

3.影像测量仪:利用光学投影原理,将螺纹投影到屏幕上,通过图像处理和分析,测量螺纹的各项参数。

4.三坐标测量机:可以对螺纹进行三维测量,获得螺纹的形状、位置和尺寸等详细信息。

5.激光干涉仪:利用激光干涉原理,对螺纹进行非接触式测量,具有高精度和高分辨率的特点。在测量螺纹精度时,需要根据螺纹的类型、规格和精度要求选择合适的测量方法和工具。同时,还需要注意测量环境的稳定性和测量操作的正确性,以确保测量结果的准确性。

滚丝机的能耗主要来自电机驱动系统(占比 70%)和液压系统(占比 20%),节能改造措施包括:①将普通异步电机更换为 IE5 级能效伺服电机,配合能量回馈装置,可降低电耗 30% 以上;②采用变量泵液压系统,根据进给压力自动调节油泵排量,减少溢流损失;③优化加减速曲线,通过伺服系统参数调整,使电机在启动和停止阶段的电流峰值降低 40%;④加装设备待机休眠功能,当检测到 10 分钟无加工任务时自动进入低功耗模式。节能改造后,单台设备年耗电量可从 12 万 kWh 降至 8 万 kWh,节约成本约 4 万元。耐瑞澌滚丝机,性能稳定,助力企业高效生产。

同时,设备还能够根据实际需求调整滚丝参数,优化生产流程,进一步提高生产效率。适应性强:滚丝机可以根据不同产品的滚丝需求进行快速调整,适应不同规格、不同材料的滚丝加工。这种灵活性使得企业能够更快地适应市场变化,满足客户的个性化需求。安全性高:滚丝机配备了完善的安全保护系统,如过载保护、紧急停机等,确保在发生异常情况时能够迅速停机,保护设备和人员的安全。这种灵活性使得企业能够更快地适应市场变化,满足客户的个性化需求。耐瑞澌公司,滚丝机技术专业,值得选择。杭州滚丝机上门安装

滚丝机找耐瑞澌,技术先进,服务贴心。南京全自动滚丝机蜗杆

优化滚丝工艺可提升加工质量和效率,关键技巧包括:①根据材料硬度调整滚压压力,对于高强度钢(硬度≥30HRC)需分两次进给,初次预压 60% 压力,二次精压至设定值,避免材料开裂;②采用温滚工艺,将工件预热至 200-300℃,可降低滚压阻力,适用于钛合金等难加工材料;③优化滚丝轮牙型设计,对于细牙螺纹(螺距≤1.0mm)采用渐开线牙型,可减少应力集中;④引入自动检测系统,在加工过程中实时监测螺纹尺寸,通过闭环控制动态调整进给量。通过工艺优化,可将废品率从 5% 降至 1% 以下。南京全自动滚丝机蜗杆

- 金华小型滚丝机加工 2025-12-13

- 嘉兴高精密滚丝机加工 2025-12-12

- 杭州智能滚丝机厂家 2025-12-12

- 无锡全自动滚丝机精度多少 2025-12-12

- 嘉兴小型滚丝机质保 2025-12-12

- 舟山中型滚丝机上门安装 2025-12-11