材料改性技术的突破为高分子异形件带来性能飞跃,研发团队采用石墨烯原位聚合技术,将纳米级石墨烯均匀分散于聚四氟乙烯基材中,使材料的导热系数提升 40%,同时保持优异的耐腐蚀性。这种新型复合材料制成的异形件,在高温工况下的使用寿命延长至传统产品的 2 倍以上,已成功应用于化工反应釜内衬。 3D 打印技术的引入颠覆了复杂异形件的生产模式,采用熔融沉积建模工艺,将高分子材料丝材逐层堆积,可直接制造出传统模具无法实现的镂空、内腔交错结构。通过拓扑优化设计的承重部件,在保证强度的前提下减重 30%,生产周期从传统工艺的 15 天缩短至 48 小时,尤其适合航空航天领域的小批量定制需求。尼龙异形件凭借轻量化、耐腐蚀等优势,正逐步替代传统金属件,降低设备能耗和维护成本。河北耐磨耗高分子异形件

高分子异形件的生产工艺需根据材料特性和产品结构灵活选择,重心流程涵盖原料处理、成型加工、后处理及质量检测等环节,以下是常见工艺的详细说明: 原料预处理是生产的基础步骤,首先需对高分子材料进行干燥处理,去除水分以避免成型过程中产生气泡。例如,尼龙材料需在 80-100℃的烘箱中干燥 4-6 小时,含水量控制在 0.1% 以下;而聚四氟乙烯则需在室温下通风干燥,防止高温导致材料降解。干燥后的原料按配方加入抗氧剂、润滑剂等助剂,通过高速混合机搅拌均匀,确保助剂分散度达到 95% 以上。山西耐磨型高分子异形件厂家轻量化高分子异形件,比金属更轻,节能效果明显!

高温环境下异形件的操作维护有特殊要求,工作温度超过 80℃时,需每半年进行一次硬度检测, Shore D 硬度下降超过 10 个单位时应安排更换。日常巡检中需观察部件的颜色变化,出现明显变黄或发脆现象时,即使未到更换周期也需提前更换,防止突发失效导致设备停机。 异形件的应急更换操作需制定标准化流程,提前准备同规格备用件和专门使用工具,更换前切断设备电源并悬挂警示牌。对于关键部位的异形件,更换后需进行三次以上的功能测试,确认安装正确且性能达标,同时记录更换时间、操作人员等信息,纳入设备维护档案。

异形件的拆卸操作需遵循 “反向安装” 原则,对于过盈配合的部件,可采用冷冻拆卸法,用干冰将部件降温至 - 70℃,使其产生收缩后轻松取出,避免拆卸导致的部件损坏。拆卸下来的可重复使用部件,需进行多方面检查,表面划伤深度超过 0.5mm 时应报废处理,轻微损伤则通过打磨修复。 日常清洁维护操作需根据材料特性选择合适方法,聚四氟乙烯部件可用酒精擦拭,尼龙部件则适合用中性洗涤剂溶液清洗,禁用强酸强碱清洁剂。清洁过程中避免使用钢丝球等硬质工具,以防表面划伤,清洁后需用压缩空气吹干水分,存放于干燥通风处,避免阳光直射。高分子异形件广泛应用于汽车密封条、电子设备外壳等精密部件制造。

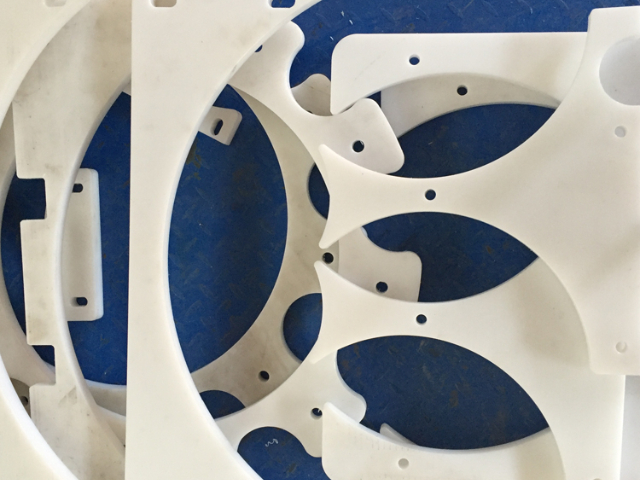

挤出成型则针对长条形或管状异形件的连续生产,原料经挤出机熔融后,通过特殊设计的机头模具挤出成型,立即进入冷水槽冷却定型,牵引机以 0.5-5m/min 的速度匀速牵引,由切割设备按定长截断。对于截面复杂的异形件,机头模具需采用计算机模拟优化流道设计,确保物料在各部位的流速均匀,如带凸缘的异型材需通过调整流道阻力使边缘与主体同步成型,尺寸精度可达 ±0.1mm。 对于超高分子量聚乙烯等难熔材料,常采用烧结成型工艺,将粉末状原料装入模具,在 200-230℃下加热使粉末颗粒表面熔融粘结,同时施加一定压力促进致密化,保温 2-4 小时后缓慢冷却至室温。这种工艺能避免材料高温降解,成型的异形件密度可达 0.94-0.96g/cm³,冲击强度比注塑件提升 20%。阻燃V0级异形件,通过UL94认证,轨道交通安全标配!河北耐磨耗高分子异形件

微孔发泡异形件,密度降低30%,冲击强度提升50%!河北耐磨耗高分子异形件

高分子异形件在矿山机械领域应用较多,在刮板输送机的中部槽内,超高分子量聚乙烯制成的异形衬板能有效降低煤炭输送时的摩擦阻力,使设备能耗降低 15%,同时其耐冲击特性可承受大块矿石的撞击,使用寿命是金属衬板的 5 倍以上。此外,矿用破碎机的衬套、筛板等部件也多采用高分子材料,大幅减少设备维护频次。 食品加工行业对高分子异形件的需求严苛,符合 FDA 认证的聚四氟乙烯异形件被用于巧克力成型模具,其不粘表面确保产品轻松脱模,同时耐受 180℃的高温杀菌处理。在果汁生产线中,尼龙材质的异形输送轮具有无毒性和耐磨性,与水果接触时不会产生有害物质,保障食品卫生安全。河北耐磨耗高分子异形件