新能源电池导轨报价 750-1200 元 / 米,不锈钢电解抛光设计满足 Class 7 洁净标准。安装在无尘车间内进行,用非磁性工具固定,避免金属颗粒污染,安装后做粒子计数器检测。维护禁止使用润滑剂,每班次用无尘布擦拭,每季度测量热变形量。某动力电池厂采购 150 米导轨,总投入 15 万元,严格维护使其 80℃下热变形量≤0.1mm/m,产品不良率降至 0.03%,避免批次报废损失。食品级链条导轨需严格遵循 “卫生不达标即更换” 原则。当表面出现深度超过 0.5mm 的划痕或凹坑,无法通过常规清洁去除污渍残留时,即使未达使用周期也必须更换。若导向槽变形导致链条跑偏量超过 3mm,或接缝处硅胶垫片老化出现缝隙(宽度≥0.2mm),会形成卫生死角,需立即更换。按每日 8 小时作业计算,使用寿命超过 24 个月的导轨,即使外观完好,也建议预防性更换,避免材质老化产生微粒污染。某果汁厂因及时更换磨损 0.8mm 的导轨,成功避免批次性产品污染,减少损失超 10 万元。在食品加工行业,符合FDA标准的链条导轨确保卫生安全要求。山东耐高温链条导轨定制

食品级链条导轨采用符合 FDA 认证的超高分子量聚乙烯材质,报价区间在 180-350 元 / 米。这一价格包含原料筛选、精密挤出成型及电解抛光等工艺成本,其中抗粘附表面处理工序使成本增加 15%,但能减少 80% 的清洁工时。以某面包厂采购 100 米 U 型导轨为例,总投入约 2.8 万元,却能使设备维护周期延长至 18 个月,年均节省更换成本 6000 元,同时满足食品卫生标准,避免因合规问题产生的罚款风险,性价比优势明显。包装印刷导轨的更换以速度和精度为指标:当直线度误差超过 0.5mm/m,导致纸张输送歪斜量超过 1mm,会影响印刷套印精度,必须更换。若导轨表面抗粘附涂层磨损面积超过 30%,出现薄膜粘连现象,或链条啮合间隙超过 0.5mm(标准 0.2-0.3mm),需及时更换。运行速度下降 10% 以上且无法通过调整恢复,或导轨出现长度≥30mm 的划痕,会增加动力消耗,应更换。1.5 万小时为建议更换周期,某印刷厂按此标准更换导轨后,印刷废品率下降至 0.3% 以下,远低于行业平均的 1.2%。德州尼龙塑料直线链条导轨厂家模块化链条导轨,安装便捷,维护更简单!

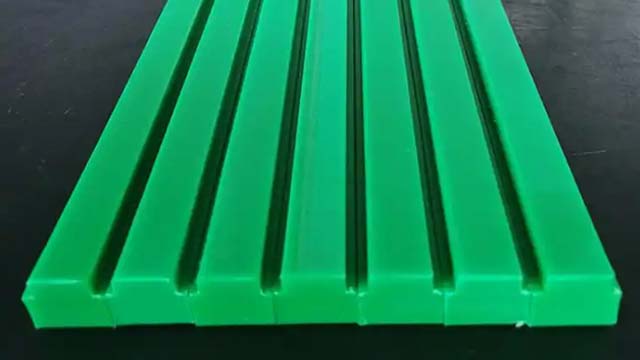

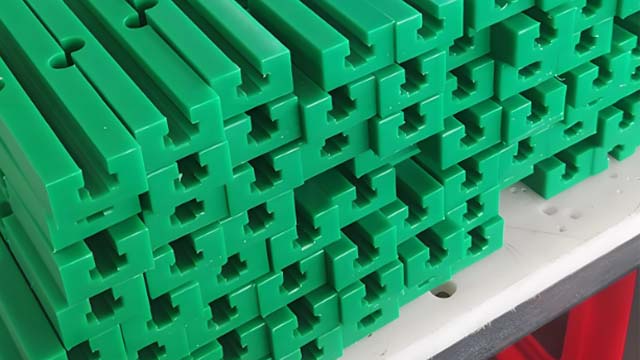

工业生产需求多样,链条导轨以多种规格适配多元需求。从材质上看,有超高分子量聚乙烯、高分子尼龙、金属等多种选择。超高分子量聚乙烯材质适用于对耐磨性和自润滑性要求高的场景;高分子尼龙材质刚性较好,适合承受一定强度载荷的工况;金属材质则在承受高负荷、高冲击力环境中表现出色。从形状上,有 T 型、TS 型、K 型、CKG 型等不同样式,每种形状对应不同的链条结构与安装方式。在尺寸方面,可根据设备大小、链条规格定制,无论是小型精密仪器,还是大型工业机械,都能找到合适规格的链条导轨,实现精确适配 。

从设备全生命周期成本来看,链条导轨是降低维护成本的实用之选。它维护简单,无需频繁润滑和保养。以工厂自动化生产线为例,传统金属导轨需定期注入润滑油,不只耗费人力物力,还易因润滑油泄漏污染生产环境。而链条导轨自润滑性能良好,减少了润滑环节。当链条导轨出现磨损时,因其模块化设计,可单独更换磨损部件,无需更换整个导轨系统。这一特性大幅度减少了设备停机时间,某工厂在采用链条导轨后,设备因维护导致的停机时间缩短了 40%,降低了维护费用,提高了设备的综合使用效率 。耐低温链条导轨,-60℃严寒环境下仍保持优异柔韧性!

化工防腐导轨报价:腐蚀环境下的安全投资 化工防腐导轨采用改性聚乙烯材质,报价 550-900 元 / 米,耐 pH1-14 腐蚀的特殊配方使成本增加 35%。某化肥厂采购 200 米酸碱输送线导轨,总费用 15 万元,其 6 个月性能衰减率≤5%,是普通导轨的 4 倍寿命,年均节省更换费用 6 万元,密封式结构防止化学气体泄漏,避免因设备腐蚀引发的安全事故(单次事故损失超百万元)。包装印刷高速导轨报价 280-500 元 / 米,挤出成型的 T 型导轨直线度误差≤0.3mm/m,抗粘附表面处理占成本 20%。某印刷厂采购 300 米输纸导轨,总投入 12 万元,支持 200 米 / 分钟高速运行,包装速度提升 25%,按每小时产值 8000 元计算,日均多创造收益 1.2 万元,10 天即可收回设备成本,1.5 万小时的更换周期进一步降低长期投入。超精密链条导轨,纳米级公差控制,提升设备运行精度!德州聚乙烯耐磨链条导轨矿山机械适用

自清洁链条导轨,特殊表面处理技术,有效防止物料粘附!山东耐高温链条导轨定制

链条导轨的挤出成型工艺,堪称高效量产领域的之作。其流程以超高分子量聚乙烯原料为起点,投入挤出机后经精确温控的高温熔融,再通过微米级精密模具实现连续挤出成型。这一自动化生产线单条日均产能突破 500 米,配合规模化生产效应,单位成本较传统工艺降低 25% 以上。 模具精度控制达到惊人的 0.02mm 级,确保导轨截面尺寸误差不超过 0.05mm,直线度偏差严格锁定在≤0.5mm/m,完美适配长条形、T 型等标准化导轨的批量生产。在物流输送设备的大规模配套中,该工艺展现出独特优势:不只通过连续生产保障产品一致性(合格率稳定在 99.8%),更能凭借 48 小时快速响应周期,轻松应对十万米级的紧急订单需求,成为标准化导轨量产的工艺方案。山东耐高温链条导轨定制