填料基材与锂电材料的典型应用场景

锂电正极材料前驱体制备材料类型:磷酸铁锂(LiFePO₄)前驱体、三元材料(NCM/NCA)前驱体(如氢氧化物/碳酸盐微球)。需求:去除前驱体溶液中的杂质离子(如Na⁺、SO₄²⁻),浓缩高纯度金属离子溶液(如Ni²⁺、Co²⁺、Fe³⁺)。电解液溶质纯化材料类型:六氟磷酸锂(LiPF₆)、双氟磺酰亚胺锂(LiFSI)等电解质晶体的母液回收与纯化。需求:分离溶剂(碳酸酯类)与溶质,去除游离酸(HF)、金属离子等杂质,提高溶质纯度至电池级(≥99.9%)。电池级溶剂精制材料类型:碳酸乙烯酯(EC)、碳酸二甲酯(DMC)等溶剂的脱水与脱杂。需求:去除溶剂中的水分(≤20ppm)、有机酸、颗粒物等,满足锂电池电解液对溶剂纯度的严苛要求。填料基材(如陶瓷粉体)分散液处理材料类型:氧化铝(Al₂O₃)、氧化锆(ZrO₂)等陶瓷填料的水基/有机分散液。需求:浓缩填料颗粒(提高固含量至50%以上),去除分散剂残留、金属离子等杂质,优化粉体粒径分布。 废水处理中回收金属离子,提升资源利用率。小型旋转膜分离浓缩系统备件

陶瓷旋转膜设备应用于发酵食品的分离与精制应用场景:酱油、醋、料酒等发酵液的澄清,益生菌发酵液的浓缩。技术优势:酱油澄清:传统酱油过滤需添加助滤剂,陶瓷膜(0.1μm)可直接截留酱醪中的残渣、微生物,滤液无需活性炭脱色,氨基酸态氮损失率<5%,且风味物质(如酯类、氨基酸)保留完整。益生菌浓缩:采用错流旋转膜分离益生菌(如双歧杆菌),菌体浓度从10⁸CFU/mL浓缩至10¹⁰CFU/mL,存活率超95%(传统离心法存活率<70%),用于生产高活性益生菌制剂。酒精回收:纳滤膜可从料酒、米酒中分离乙醇(分子量46Da),与蒸发法相比,能耗降低60%,同时保留酯类香气成分,提升产品风味。山东化工陶瓷旋转膜分离浓缩系统自主研发流速可调式旋转膜设备,通过动态剪切使通量提升至传统膜2-3倍。

陶瓷旋转膜设备高浓度/高倍浓缩多肽物料典型应用场景举例

多肽药物中间体浓缩场景:IGF发酵液的浓缩(初始浓度5g/L,目标浓缩至50g/L)。方案:采用100nm孔径旋转陶瓷膜,转速2500转/分钟,错流流速1.5m/s,经三级浓缩后,收率达98%,纯度从75%提升至85%。功能性多肽饮料制备场景:大豆肽酶解液的高倍浓缩(用于生产高蛋白饮品,初始浓度8g/L,目标浓缩至80g/L)。方案:使用50nm陶瓷膜,配合循环浓缩工艺,浓缩时间比传统蒸发器缩短40%,且多肽分子量分布更均匀(集中在500-1000Da)。多肽类抗生药物分离场景:杆菌肽发酵液的提取(初始浓度10g/L,需浓缩至100g/L并去除培养基杂质)。方案:旋转膜设备结合亲和层析,浓缩同时去除90%以上的菌体碎片和无机盐,为后续纯化提供高纯度原料。

在化工行业的应用场

景催化剂回收与循环利用应用场景:石油化工中分子筛催化剂、贵金属催化剂的分离回收。优势:截留微米级催化剂颗粒(5-50μm),回收率达98%以上,降低催化剂损耗。替代离心分离,减少能耗与设备磨损,运行成本降低20%-30%。可处理高黏度反应液,适应聚合反应后的催化剂分离。染料/颜料浓缩纯化应用场景:活性染料、纳米二氧化钛浆料的浓缩与杂质去除。优势:截留染料分子(分子量≥500Da),浓缩液固含量可达20%-30%,提升后续干燥效率。去除无机盐和小分子杂质,改善染料色牢度与纯度。陶瓷膜抗污染性强,可长期稳定运行,延长清洗周期。废水处理与资源回收应用场景:医药化工废水中有机物(如抗生药物、有机溶剂)的分离与回用。优势:处理高浓度有机废水(COD≥10000mg/L),可实现部分有机物浓缩回收。与生化处理联用,提高废水可生化性,降低后续处理负荷。陶瓷膜耐污染物冲击,寿命长达3-5年,减少更换成本。聚合物溶液浓缩应用场景:聚乙烯醇(PVA)、聚乙二醇(PEG)溶液的浓缩与脱盐。优势:精确控制分子量截留,避免聚合物降解,浓缩后溶液黏度稳定。替代蒸发浓缩,能耗降低40%,同时减少聚合物结垢问题。设备占地面积小,适合车间紧凑布局。 开放式流道设计容纳浓粘物质,避免堵塞,实现粗滤精滤一体化。

动态错流陶瓷旋转膜具体工艺流程与操作要点

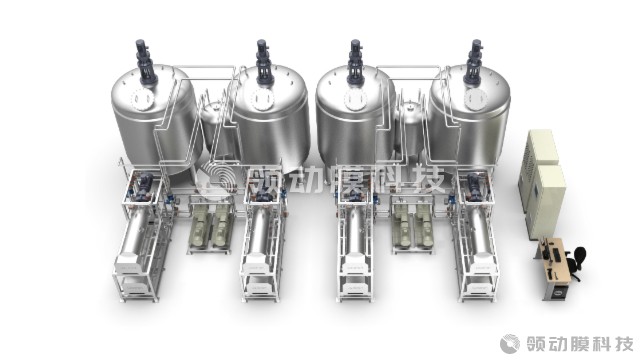

锂电正极材料前驱体浓缩纯化(以磷酸铁锂为例)操作参数:膜类型:100nm孔径陶瓷微滤膜;转速:2000rpm,错流流速1.2m/s;浓缩倍数:从固含量5%浓缩至30%,通量维持20L/(m²・h);洗滤工艺:通过添加去离子水进行错流洗滤,去除95%以上的SO₄²⁻离子。电解液溶质LiPF₆母液纯化工艺步骤:母液预处理:LiPF₆合成母液(含LiPF₆100g/L、HF5g/L、碳酸酯溶剂)经静置分层,去除不溶物;旋转纳滤浓缩:使用截留分子量500Da的有机纳滤膜,在0.5-1.0MPa压力下,截留LiPF₆(纯度提升至99.5%),透过液为含HF的溶剂(可回收处理);结晶与干燥:浓缩后的LiPF₆溶液经冷却结晶、离心分离,得到电池级LiPF₆晶体(纯度≥99.9%)。关键优势:纳滤过程中旋转剪切力抑制LiPF₆晶体在膜面的析出,膜通量比传统静态纳滤提高40%,HF去除率达99%。陶瓷填料(Al₂O₃)分散液浓缩工艺特点:初始分散液固含量10%,目标浓缩至50%;采用0.2μm陶瓷微滤膜,转速2500rpm,配合反向冲洗(每30分钟一次);浓缩后粉体粒径分布更均匀(D50从5μm降至3μm),分散剂残留量<0.1%,满足锂电池隔膜填料的高纯度要求。 中药领域实现固液分离,保留有效成分。乳化油废水处理可用的旋转膜分离浓缩系统费用是多少

突破了传统膜分离技术的瓶颈,在高效性、节能性和适应性上展现出明显优势。小型旋转膜分离浓缩系统备件

陶瓷旋转膜动态错流技术在粉体洗涤浓缩中的应用,是基于其独特的“动态剪切+陶瓷膜分离”特性,针对粉体物料洗涤效率低、能耗高、废水处理难等问题开发的新型技术。

技术原理与粉体洗涤浓缩的适配性1.动态错流与旋转剪切的协同作用旋转陶瓷膜组件在膜表面形成强剪切流,有效抑制粉体颗粒(如微米级或纳米级粉体)在膜面的沉积和堵塞,解决传统静态膜“浓差极化”导致的通量衰减问题。错流过程中,料液中的杂质(如可溶性盐、有机物、细颗粒杂质)随透过液排出,而粉体颗粒被膜截留并在旋转剪切力作用下保持悬浮状态,实现“洗涤-浓缩”同步进行。2.陶瓷膜的材料特性优势大强度与耐磨损:陶瓷膜(如Al₂O₃、TiO₂材质)硬度高(莫氏硬度6~9),抗粉体颗粒冲刷能力强,使用寿命远高于有机膜,适合高固含量粉体体系(固含量可达10%~30%)。耐化学腐蚀与耐高温:可耐受强酸(如pH1)、强碱(如pH14)及有机溶剂,适应粉体洗涤中可能的化学试剂环境(如酸洗、碱洗),且可在80~150℃下操作,满足高温洗涤需求。精确孔径筛分:孔径范围0.1~500nm,可根据粉体粒径(如纳米级催化剂、微米级矿物粉体)精确选择膜孔径,确保粉体截留率≥99.9%,同时高效去除可溶性杂质。 小型旋转膜分离浓缩系统备件