- 品牌

- 缘昌

- 型号

- 齐全

- 适用物料

- 多种可用

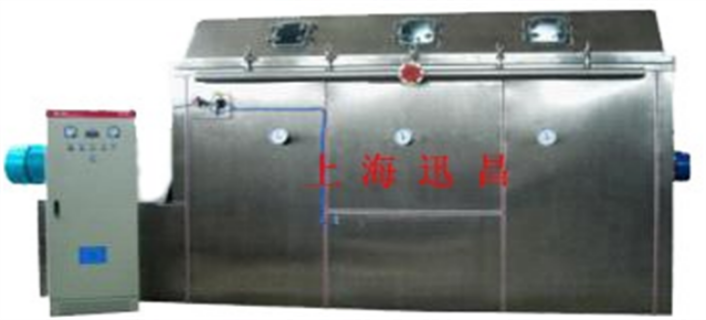

在工艺适应性方面,分批密闭循环流化床干燥机展现出对复杂物料的深度处理能力。针对热敏性医药中间体或高黏度膏状物料,设备通过内置换热器实现-20℃至300℃宽温域精确控温,配合振动电机驱动的流态化强化传热机制,使物料在120秒内完成均匀干燥。例如在氧化铵生产中,系统通过调节床层高度、气流速度及停留时间参数,确保粒度250-420μm的物料在负压环境下稳定干燥,排气温度严格控制在50-60℃区间,有效防止产品吸湿结块。该设备通过模块化设计支持定制化改造,在食品行业可集成在线水分监测系统实现闭环控制,在矿产加工领域则通过沉降室内置布袋除尘器简化品混工序。原双锥回转真空干燥器因产品过热结团被淘汰后,新型流化床系统使每批次800kg物料的干燥时间从6-8小时缩短至1小时,成品溶剂残留量从6%降至0.3%,且直接在密闭系统中完成冷却包装,彻底消除传统设备因吸入空气导致的产品水解风险。这种技术迭代不仅提升了生产效率,更为企业每年节省废气处理成本超200万元,彰显出密闭循环流化床干燥机在产业升级中的战略价值。齿轮加工厂,干燥机烘干齿轮,防止生锈影响精度。天津草铵膦干燥

从应用场景延伸至产业生态,电子低温干燥机的技术迭代正推动多个行业向精细化、智能化转型。在生物医药领域,35℃低温喷雾干燥机通过高压雾化与真空低温环境,将疫苗、酶制剂等热敏性物质的活性保留率提升至98%以上。低温喷雾干燥系统,采用CAD优化设计的旋风分离器与布袋除尘器,使产品收率达99.2%,颗粒粒径分布D50控制在5-15μm区间,满足FDA对无菌制剂的粒度要求。在食品加工行业,低温干燥技术使益生菌粉的活菌数从传统工艺的10⁸CFU/g提升至10¹⁰CFU/g,某功能性食品企业采用该技术后,产品货架期从6个月延长至18个月。多层盘式连续真空干燥原创单位干燥机的真空泵需配备气镇阀,防止水蒸气在泵体内冷凝造成机械故障。

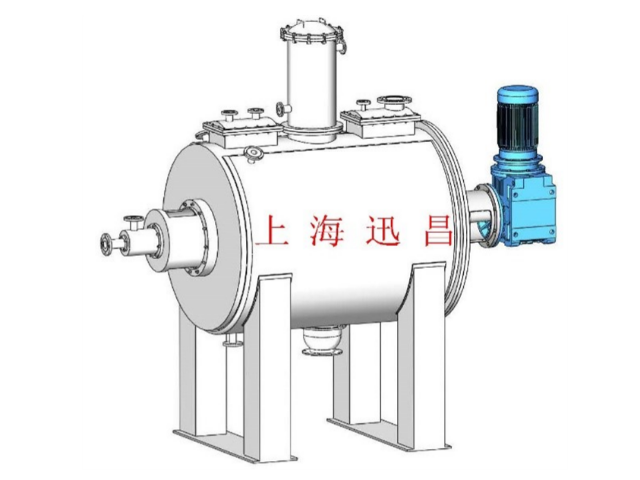

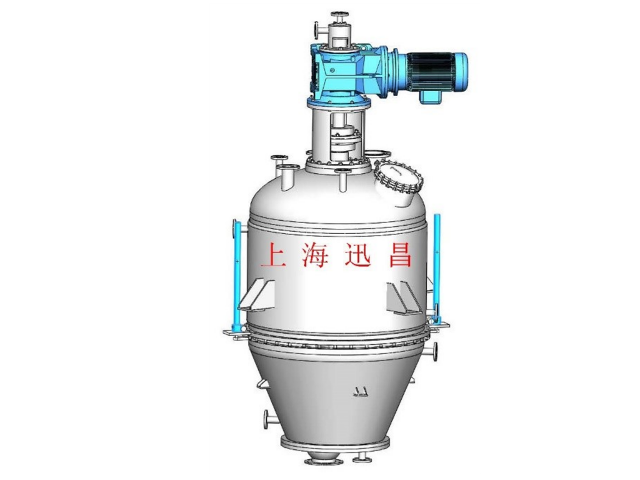

单锥螺带真空干燥机具有明显的环保优势。其真空干燥系统由真空泵、集水器、管道和阀门等组成,能够在干燥过程中将水汽及时带走,避免了有害物质的排放。此外,该设备还能在低温下使物料中的水分汽化,特别适用于干燥热敏性物料。在制药行业中,这种干燥机能够保持物料晶形的完整无损,确保药品的质量和稳定性。同时,其全密封的结构设计也有效防止了异物污染,提高了产品的洁净度和安全性。单锥螺带真空干燥机以其独特的搅拌方式、高效的干燥效果、明显的环保优势和普遍的应用领域,成为了众多行业不可或缺的重要设备。

连续式真空干燥机的技术优势体现在其对复杂物料特性的适应性上。针对高粘度、易结块或含有机溶剂的物料,设备可通过调整真空度与加热方式(如蒸汽、导热油、电加热)实现精确控制。例如,在化工领域,处理聚合物树脂时,传统干燥方式易导致物料团聚,而连续式真空干燥机通过分段加热与真空梯度设计,使物料在微负压环境中逐步释放水分,避免局部过热引发的降解反应。其独特的搅拌或振动装置可有效防止物料沉积,确保干燥均匀性。此外,该设备在环保领域的应用日益普遍,针对含挥发性有机化合物(VOCs)的废液或污泥,通过真空系统将有机溶剂直接冷凝回收,既减少了大气排放,又实现了资源循环利用。保温杯生产厂,干燥机烘干杯体内部,避免残留水分滋生细菌。

从应用场景来看,单锥双螺带真空干燥机凭借其全密闭设计与多功能集成特性,已成为化工、食品、农药等行业选择的设备。在化工领域,该设备可处理易燃易爆的催化剂中间体,其防爆电机与全真空操作环境能将安全风险降至较低;在食品行业,干燥脱水蔬菜时,设备通过精确控制真空度与温度,较大限度保留食材的色泽与营养成分,且符合GMP标准的无死角结构与可拆卸清洗设计,确保生产过程符合卫生规范。此外,设备配备的在线SIP/CIP系统与无菌取样阀,使其能无缝对接无菌原料药生产线,实现从干燥到包装的全流程封闭操作。操作维护方面,大口径球截面排料阀与特制清洗球的设计简化了卸料与清洁流程,而测温探头直接嵌入物料中心的创新布局,则解决了传统夹套测温不准确的问题,为工艺优化提供了可靠数据支持。电池厂内,干燥机为电池材料除湿,确保电池性能稳定。吉林盘式真空干燥厂商

冷冻式干燥机通过制冷系统冷凝空气水分,为压缩空气系统提供稳定干燥气源。天津草铵膦干燥

螺旋真空干燥机作为现代工业干燥领域的重要设备之一,其技术突破与应用创新深刻影响着制药、化工、食品等行业的工艺升级。以DZLG系列单锥螺旋真空干燥机为例,该设备通过独特的锥形螺带搅拌结构,实现了物料在真空环境下的高效循环。其重要设计在于螺带与锥形筒体的间隙控制——通过精密加工将间隙缩小至毫米级,既避免了物料与筒壁的无效摩擦,又确保了热传导的均匀性。实验数据显示,该设备在处理热敏性原料药时,干燥效率较传统双锥回转干燥机提升300%,且晶型破坏率降低至0.5%以下。例如,在农药中间体生产中引入该设备后,单批次干燥时间从8小时缩短至2.5小时,同时解决了传统设备因结块导致的返工问题。此外,设备顶部驱动结构与机械密封的组合,彻底杜绝了润滑油泄漏风险,使无菌原料药的干燥过程符合GMP认证要求,为高级制剂生产提供了可靠保障。天津草铵膦干燥

单锥真空干燥机作为现代化工与制药领域的关键设备,其设计原理充分融合了热力学与流体力学的优化理念。该设备主体采用锥形结构,底部配备高效搅拌装置,通过真空系统将干燥腔内压力降至负压状态,使物料中的水分或溶剂在低温环境下快速汽化。与传统干燥设备相比,其重要优势在于明显降低热敏性物料的分解风险,例如在生物制药领域,活性成分在40-60℃的真空环境中即可完成干燥,而常规设备往往需要80℃以上高温。设备运行过程中,锥形腔体配合螺旋搅拌器形成三维混合流场,确保物料均匀受热,避免局部过热导致的结块或变色问题。同时,真空系统与冷凝装置的协同工作,使蒸发出的溶剂迅速冷凝回收,既提升干燥效率又实现溶剂循环利用,符合...

- 四川带式真空干燥价格 2025-12-15

- 天津草铵膦干燥 2025-12-13

- 转鼓式内加热干燥售前咨询 2025-12-12

- 湖北球形干燥 2025-12-11

- 卧式螺带搅拌混合干燥图纸 2025-12-08

- 内转盘加热连续干燥研发 2025-12-05

- 山西平底叶轮螺旋组合搅拌过滤洗涤干燥 2025-11-28

- 江苏电子低温干燥 2025-11-26

- 南昌圆筒平底式叶轮螺旋搅拌干燥 2025-11-24

- 武汉回转式过滤洗涤干燥 2025-11-23

- 定制双锥真空干燥定制 2025-11-20

- 单锥双螺带真空干燥原创 2025-11-19

- 四川带式连续真空干燥 2025-11-19

- 螺带真空干燥资料 2025-11-18

- 辽宁螺带真空干燥 2025-11-16

- 螺带锥形真空干燥外形图 2025-11-16

- 全自动结晶专业定制 12-13

- 天津草铵膦干燥 12-13

- 转鼓式内加热干燥售前咨询 12-12

- 结晶器售前咨询 12-12

- 湖北球形干燥 12-11

- 乌鲁木齐卧式内转排管冷却结晶器 12-11

- 广东卧式内转排管冷却结晶 12-10

- 卧式反应蒸发浓缩结晶过滤洗涤干燥多功能咨询 12-10

- 云南板式精密过滤 12-09

- 回转釜式反应蒸发浓缩结晶过滤洗涤干燥多功能单位 12-09