- 品牌

- 缘昌

- 型号

- 齐全

- 适用物料

- 多种可用

锥球型螺旋搅拌干燥机作为现代工业干燥领域的高效设备,其重要设计理念在于通过独特的结构与运动方式实现物料的高效传热与均匀混合。以技术为例,该设备采用顶盖、筒体与锥球型壳体法兰连接形成的密闭容器,内部中心轴驱动螺旋搅拌装置旋转,带动锥底物料形成三维立体运动轨迹。其创新点在于锥球型壳体与底搅拌装置的球面相切设计,彻底消除了传统干燥设备中常见的搅拌死角,确保物料在干燥过程中无残留堆积。例如,在化工原料药生产中,该结构可使热敏性物料在30%—100%装填率下实现100%加热面积利用,干燥效率较双锥回转真空干燥机提升3—5倍。此外,设备外置的夹套加热系统支持热水、导热油或低压蒸汽多种热源,配合真空泵抽吸水蒸气,形成低温蒸发环境。真空干燥机的真空泵需配备电磁阀,实现与干燥机主机的联动启停控制。带式真空连续干燥专业生产

该设备的重要优势在于其空间利用率与时间效率的双重提升。相较于单独设置的过滤机、洗涤槽和干燥箱,回转式设备将三道工序整合于单一密闭容器内,占地面积减少约60%,同时省去了物料转运、人工操作等中间环节,单批次处理时间缩短40%以上。在制药行业,这种集成化设计明显降低了交叉污染风险,符合GMP规范对洁净生产的要求。设备通过精确控制回转速度(0.5-5r/min)和温度梯度(常温至150℃),可实现从发酵液到干粉的一步转化,产品水分含量稳定控制在0.5%以下。此外,设备配备的在线检测系统能实时监测滤饼厚度、洗涤终点和干燥程度,通过PLC自动调整工艺参数,确保批次间质量一致性。其模块化设计更支持根据物料特性更换滤布材质(如聚丙烯、尼龙或不锈钢),适应从微米级超细粉末到毫米级颗粒的不同分离需求。电子低温干燥型号沸腾床干燥机的排料锁气器需采用双翻板结构,防止热风短路造成能量浪费。

电解液添加剂干燥机在锂离子电池生产过程中扮演着至关重要的角色。它主要用于去除电解液添加剂中的水分和其他挥发性杂质,以确保电解液的纯度和性能稳定。这一设备通常采用高效加热和真空技术,能够在短时间内将添加剂中的水分含量降至极低水平,从而避免水分对电池性能造成不良影响。在实际操作中,电解液添加剂首先被送入干燥机的加热腔室,通过精确控制的温度和时间参数,添加剂中的水分开始蒸发。随后,真空泵启动,将蒸发的水分和其他挥发性物质迅速抽出,进一步保证干燥效果。此外,电解液添加剂干燥机还配备了先进的控制系统,能够实时监测干燥过程中的各项参数,确保操作的安全性和稳定性。随着锂离子电池技术的不断发展,对电解液添加剂的纯度要求也越来越高,因此,电解液添加剂干燥机的性能和技术水平也将不断提升,以满足行业发展的需求。

单锥螺带锥形真空干燥机是一种高效、多功能的干燥设备,在制药、化工、农药和食品等多个行业中发挥着重要作用。其工作原理是通过加热锥体设有的加热夹套,利用热水、导热油或低压蒸汽作为热源,使锥体内壁保持一定的温度。同时,变频调速电机经平行斜齿轮减速机驱动单螺带搅拌器旋转,带动物料沿锥型筒壁旋转并自下而上提升,物料到达较高点后由重力和惯性作用自动流向旋涡中心,回到锥型筒体底部。这一系列过程使物料在锥型筒体内强制加热,相互扩散、对流、剪切、错位和掺混,完成物料同螺带和筒壁表面进行的高频率传热交换,从而在短时间内达到干燥效果。流化床干燥机通过热风使物料悬浮沸腾,实现高比表面积的快速传热干燥过程。

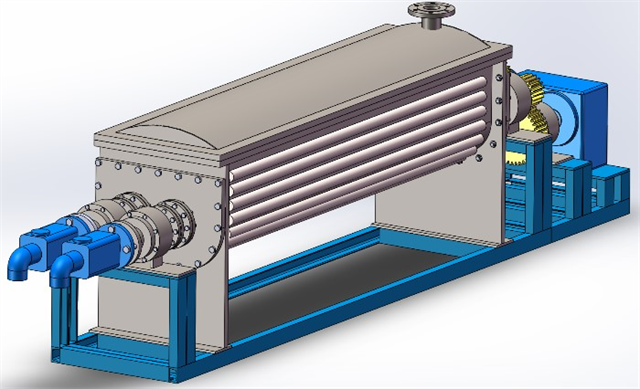

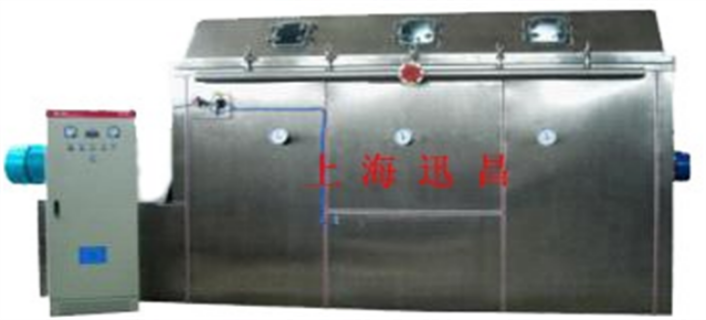

全密闭双滚筒组合型制片及干燥机是现代制药和化工行业中不可或缺的高效设备之一。该设备采用了创新性的双滚筒设计,使得制片与干燥过程能够在完全封闭的环境中进行,有效避免了物料与外界环境的接触,从而确保了产品的纯净度和安全性。其工作原理是通过两个相互独立又协同工作的滚筒,第1个滚筒负责将物料压制成片,而第二个滚筒则负责将制成的药片进行快速而均匀的干燥。这种组合设计不仅提高了生产效率,还明显减少了能耗和生产成本。此外,全密闭的结构也意味着操作过程中的粉尘污染和交叉污染得到了有效控制,符合GMP等严格的生产标准。全密闭双滚筒组合型制片及干燥机以其高效、节能、环保的特点,正在逐步成为制药和化工领域中的主流设备,为行业的可持续发展注入了新的活力。坚果加工厂,干燥机烘干坚果,延长保质期且口感佳。呼和浩特料干燥

电池厂内,干燥机为电池材料除湿,确保电池性能稳定。带式真空连续干燥专业生产

多层盘式连续真空干燥机作为现代工业干燥领域的高效设备,其重要优势在于通过真空环境与多层盘式结构的协同作用,实现了热敏性物料的高质量干燥。该设备采用立式多层盘式设计,每层干燥盘通过中空结构通入蒸汽、导热油或高温熔盐等加热介质,形成单独的热传导单元。在真空泵的作用下,干燥室内压力降至0.1MPa以下,水的沸点明显降低,物料表面水分在低温条件下快速蒸发。例如,在医药行业干燥维生素C中间体时,真空环境可避免高温导致的有效成分分解,同时多层盘式结构使物料在耙叶的翻动下沿阿基米德螺线轨迹运动,单层停留时间通过主轴转速(1-15rpm)精确控制,确保每粒物料受热均匀。以PLG-2200/14型设备为例,其14层盘式结构使物料逐层下落,总干燥路径达盘径的5倍以上,热效率较传统热风干燥提升40%,单位蒸汽耗量只1.3-1.6kg/kg水,明显降低能耗。带式真空连续干燥专业生产

从技术原理层面看,螺旋真空干燥机的创新集中于热传导效率与物料运动模式的双重优化。以真空双螺旋空心桨叶干燥机为例,其双螺旋结构通过公转与自转的复合运动,使物料在筒体内形成三维涡流。这种设计不仅增大了热接触面积——空心桨叶内部通入导热油时,传热面积可达传统夹套式的1.8倍,更通过螺旋角度的动态调整实现了物料的自清洁。例如,卧式机型在处理高粘度聚合物时,通过螺旋叶片的抛光处理与转速变频控制,将物料粘壁率从12%降至0.3%,明显减少了清洗频次。在能源利用方面,该设备采用闭式循环系统,通过冷凝器回收98%以上的水蒸气,配合热泵技术实现余热再利用,使单位能耗较开放式干燥机降低45%。实际应用中,某电池材...

- 带式真空连续干燥机 2025-12-16

- 四川带式真空干燥价格 2025-12-15

- 天津草铵膦干燥 2025-12-13

- 转鼓式内加热干燥售前咨询 2025-12-12

- 湖北球形干燥 2025-12-11

- 卧式螺带搅拌混合干燥图纸 2025-12-08

- 内转盘加热连续干燥研发 2025-12-05

- 山西平底叶轮螺旋组合搅拌过滤洗涤干燥 2025-11-28

- 江苏电子低温干燥 2025-11-26

- 南昌圆筒平底式叶轮螺旋搅拌干燥 2025-11-24

- 沈阳方形真空干燥 2025-11-20

- 定制双锥真空干燥定制 2025-11-20

- 单锥双螺带真空干燥原创 2025-11-19

- 四川带式连续真空干燥 2025-11-19

- 螺带真空干燥资料 2025-11-18

- 辽宁螺带真空干燥 2025-11-16

- 刮壁式空心圆盘冷却连续结晶器销售 12-14

- 内蒙古圆筒平底式叶轮螺旋搅拌过滤洗涤干燥 12-14

- 全自动结晶专业定制 12-13

- 天津草铵膦干燥 12-13

- 转鼓式内加热干燥售前咨询 12-12

- 结晶器售前咨询 12-12

- 湖北球形干燥 12-11

- 乌鲁木齐卧式内转排管冷却结晶器 12-11

- 广东卧式内转排管冷却结晶 12-10

- 卧式反应蒸发浓缩结晶过滤洗涤干燥多功能咨询 12-10