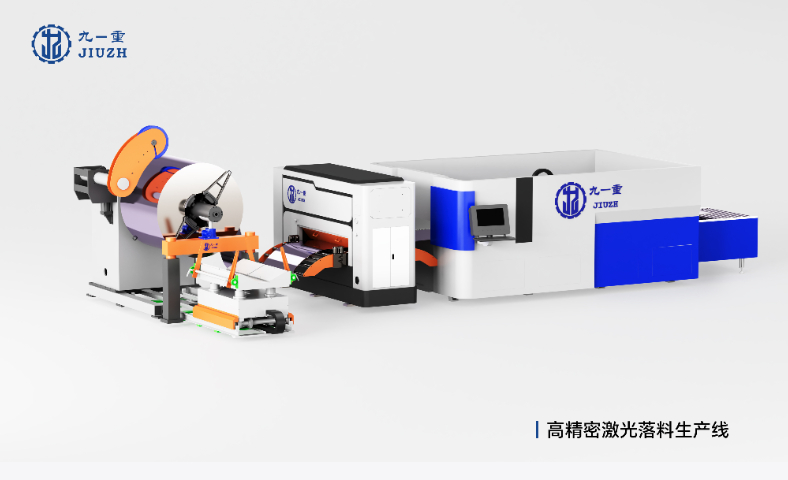

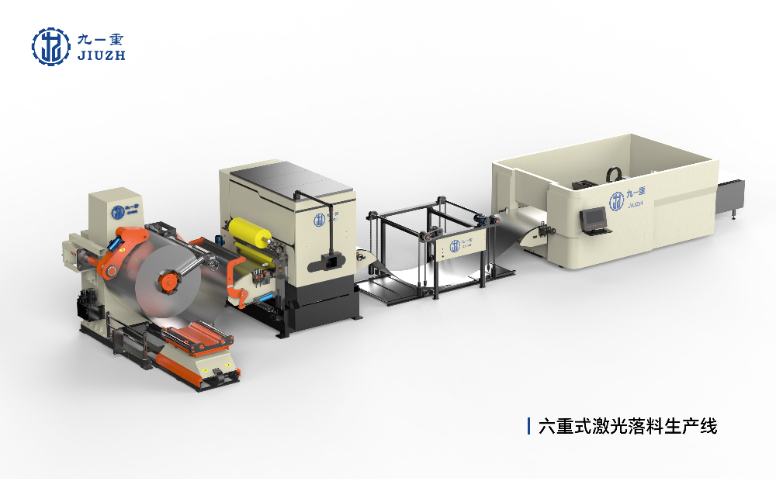

- 品牌

- 广东九重

- 型号

- JZS50-1350

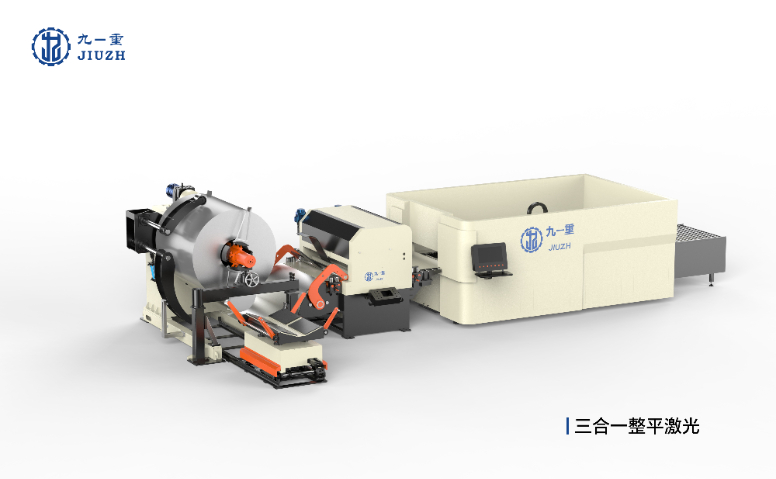

- 种类

- 开卷矫平切割

在能耗方面,九重激光落料生产线的九元能耗优化系统优于普通激光生产线。普通激光生产线在运行过程中,激光功率和其他能耗部件常处于固定模式,存在能源浪费现象。九重生产线的九元能耗优化系统从激光功率调节、伺服电机控制等九个维度进行能耗管理。待机时,激光发生器自动进入九档节能模式,能耗降低 80%;切割时,系统根据板材特性动态调整激光功率。实际生产中,加工同等数量的汽车零部件,普通激光生产线耗电约 150 度,九重生产线只耗电 80 度,能耗降低 45%。此外,九重生产线还能回收废热用于供暖,进一步提升能源利用率,更符合绿色生产理念。节能模式降低待机能耗,减少电力资源浪费。福建设备激光落料生产线批发商

激光落料生产线具备极高的生产效率,其切割速度可达每分钟 10 - 20 米,是传统剪切设备的 3 - 5 倍。自动上下料系统与智能排版软件的配合,进一步提升了生产效率。智能排版软件可根据板材尺寸和切割图形,自动优化排版方案,将材料利用率提高至 90% 以上。以家电外壳生产为例,传统冲压生产线每小时加工 100 - 150 件,而激光落料生产线每小时可加工 300 - 400 件,且无需频繁更换模具,减少了设备调试时间,明显缩短了产品交付周期,增强了企业市场竞争力。江苏国内激光落料生产线价格实时监测设备状态,故障自动报警,便于快速排查维修。

九重激光落料生产线支持九种生产模式自由切换,满足多样化生产需求。从单批次大规模生产到小批量定制化加工,只需在控制系统中选择对应模式,设备即可自动调整参数。在五金制品行业,企业可在一天内完成从标准铰链(批量生产模式)到个性化门锁面板(定制模式)的切换,无需额外调试。其模块化设计的切割头可快速更换九种不同聚焦镜,适配 0.1mm - 30mm 厚度的各类金属材料,包括碳钢、不锈钢、铝合金、钛合金等。这种柔性生产能力使企业对市场订单的响应速度提升 50%,有效增强市场竞争力。

在能源装备制造行业,激光落料生产线可用于风电、核电、太阳能等多种能源设备的零部件加工。在风电设备制造中,激光切割可对风电塔筒的高强钢卷板进行加工,确保塔筒的圆度和直线度,提升风力发电机组的运行稳定性。在核电设备制造中,激光落料生产线可对不锈钢板材进行高精度切割,保障压力容器、管道等部件的密封性和承压性能,满足核电行业严苛的安全标准。在太阳能光伏产业中,激光切割可用于光伏边框、支架等铝合金部件的加工,提高光伏组件的装配质量和生产效率,推动清洁能源产业的发展。智能排版使材料利用率超 90%,降低成本,提高企业经济效益。

与传统激光落料生产线相比,九重激光落料生产线在精度上实现跨越式突破。传统设备定位精度通常为 ±0.05mm,而九重激光落料生产线依托九重复合激光技术,将定位精度提升至 ±0.02mm,重复定位精度达 ±0.01mm。在航空航天发动机叶片加工中,传统设备切割的叶片冷却通道尺寸误差较大,影响散热性能;九重生产线凭借超高精度,能精细切割出复杂的通道结构,误差控制在极小范围,使叶片性能大幅提升。此外,其九道激光束对切口的二次熔融处理,让切割面粗糙度低至 Ra≤0.8μm,无需额外打磨工序,而传统设备往往需要后续精加工,这使得九重生产线在高精度加工领域具有明显优势。辅助气体吹离熔渣,保证切割面平整,提升切割质量。上海薄板加工激光落料生产线批发商

医疗器械制造中,用于植入物切割,确保产品安全可靠。福建设备激光落料生产线批发商

九重激光落料生产线构建了九阶全自动化生产体系,涵盖自动上料、智能识别、精细切割、缺陷检测、自动分拣等环节。机械臂采用九轴联动技术,可在 5 秒内完成板材的抓取、定位与校准,误差控制在 ±0.1mm 以内。在电子设备外壳生产中,生产线通过视觉识别系统对板材表面缺陷进行九层级检测,一旦发现划痕、凹陷等问题,立即自动剔除不良品,并从备用料仓补充板材,确保生产连续性。全自动化流程使设备稼动率提升至 98%,较传统人工干预模式生产效率提高 3 倍以上,同时降低了 80% 的人力成本。福建设备激光落料生产线批发商

在环保和节能方面,激光落料生产线表现优越。与传统机械加工产生噪音、粉尘污染不同,激光切割过程安静且无粉尘,工作环境友好。辅助气体系统能有效抑制切割过程中产生的烟尘和有害气体,保护操作人员健康。在能源利用上,光纤激光器的电光转换效率高达 30% 以上,比传统的 CO₂激光器节能 40% - 60% 。智能控制系统还可根据切割材料和厚度自动调节激光功率,避免能源浪费,符合绿色制造理念,助力企业实现可持续发展目标,同时也顺应了全球工业生产向环保节能转型的趋势。切割速度超传统设备 3 倍,搭配自动上下料,大幅提高生产效率。湖南国内激光落料生产线厂家供应九重激光落料生产线支持多任务并行处理,操作人员可同...

- 河南薄板加工激光落料生产线批量定制 2025-08-03

- 福建设备激光落料生产线批发商 2025-08-03

- 广东国产激光落料生产线商家 2025-08-03

- 河南落料激光落料生产线 2025-08-02

- 广东购买激光落料生产线厂家 2025-08-01

- 山东多功能激光落料生产线 2025-08-01

- 山东定做激光落料生产线供应商 2025-08-01

- 湖北大型激光落料生产线电话 2025-07-31

- 河北工业激光落料生产线厂家供应 2025-07-31

- 福建制造激光落料生产线电话 2025-07-30

- 湖南国产激光落料生产线厂家 2025-07-28

- 河北智能化激光落料生产线厂家直销 2025-07-26

- 河南国内激光落料生产线商家 2025-07-18

- 浙江设备激光落料生产线厂家 2025-07-18

- 上海附近激光落料生产线电话 2025-07-18

- 广东金属加工激光落料生产线厂家 2025-07-17

- 上海比较好的网板矫平机批发商 01-06

- 四川金属板材高精密矫平机厂家供应 01-06

- 江苏汽车行业激光开卷落料线商家 01-06

- 四川智能化网板矫平机批发商 01-05

- 河南家电行业高精密矫平机厂家直销 01-05

- 河南配件矫平机厂家供应 01-05

- 广东智能化激光开卷落料线批量定制 01-04

- 河南不锈钢板调平机销售厂 01-04

- 福建家电行业配件矫平机 01-04

- 河南新能源配件矫平机电话 01-03