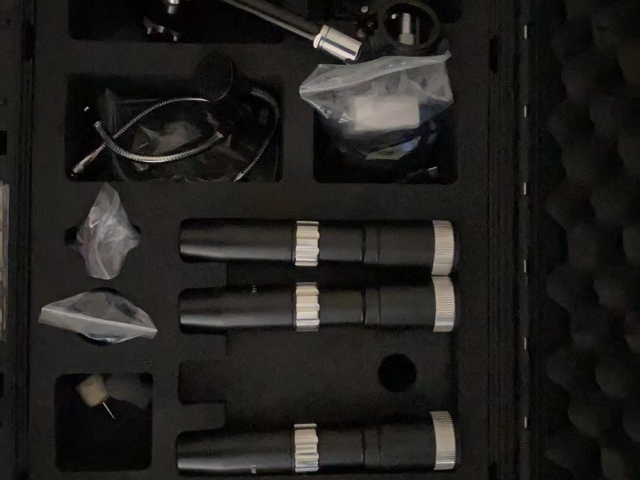

水下焊接在海洋工程、水利工程等领域有广泛应用,其质量检测面临特殊挑战。外观检测时,利用水下摄像设备,在焊接完成后对焊缝表面进行拍摄,观察焊缝是否连续、光滑,有无气孔、裂纹等缺陷。对于内部质量,由于水下环境复杂,超声探伤是常用方法,但需采用特殊的水下超声探头和设备,确保在水下能准确发射和接收超声波信号...

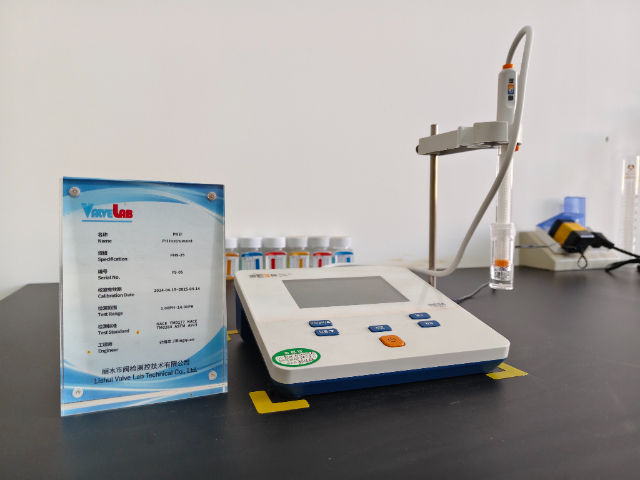

- 品牌

- 丽水阀检

- 公司名称

- 丽水阀检测控技术有限公司

- 行业类型

- 服务

- 安全质量检测类型

- 质量检测

- 检测类型

- 安全质量检测

螺柱电弧焊接在工业生产中广泛应用,质量控制检测是确保焊接质量的关键。在焊接前,对螺柱和焊件的表面进行清洁度检测,确保无油污、铁锈等杂质,以免影响焊接质量。焊接过程中,监测焊接电流、焊接时间等参数,确保焊接能量的稳定输入。例如,在钢结构建筑施工中,通过焊接参数监测设备,实时记录螺柱电弧焊接的参数,若参数异常,及时调整焊接设备。焊接完成后,进行外观检测,检查螺柱是否垂直于焊件表面,焊缝是否均匀、饱满,有无气孔、咬边等缺陷。同时,采用磁粉探伤检测表面及近表面缺陷,对于重要结构件,还会进行拉拔试验,测量螺柱与焊件的结合强度。通过全过程质量控制检测,保障螺柱电弧焊接质量,确保钢结构建筑等工程的安全可靠。脉冲焊接质量评估,考量热输入与外观,优化焊接工艺参数。焊缝外观检查

湿热试验主要检测焊接件在高温高湿环境下的耐腐蚀性能。将焊接件置于湿热试验箱内,控制试验箱内的温度和相对湿度,模拟湿热环境。在试验过程中,定期对焊接件进行外观检查,观察是否有腐蚀、霉变等现象。湿热试验对一些在热带地区使用或在潮湿环境中工作的焊接件尤为重要,如电子设备的外壳焊接件。高温高湿环境容易导致金属腐蚀和电子元件失效。通过湿热试验,评估焊接件的耐湿热腐蚀性能,优化焊接工艺和表面处理方法,如采用防潮涂层,提高焊接件在湿热环境下的可靠性,保障电子设备的正常运行。ER385焊接接头拉伸试验螺柱焊接质量检测需检查垂直度与焊缝饱满度。

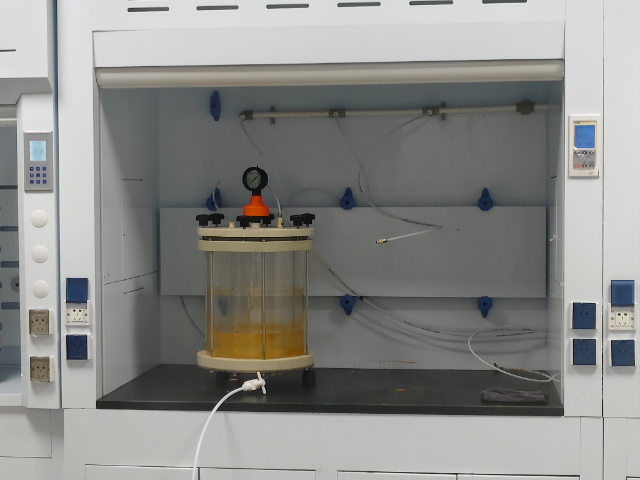

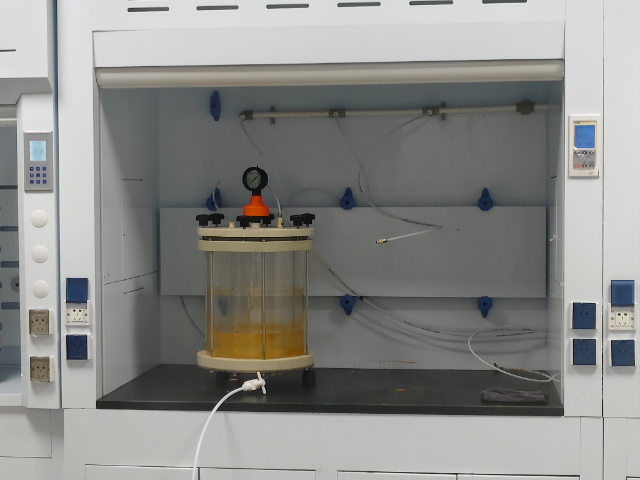

对于一些对密封性要求极高的焊接件,如真空设备、航空发动机燃油系统的焊接部位,氦质谱检漏是常用的检测方法。该方法利用氦气分子小、扩散性强的特点,将氦气充入焊接件内部,然后使用氦质谱检漏仪在焊接件外部检测是否有氦气泄漏。检测时,先将焊接件密封在一个密闭容器内,向容器内充入一定压力的氦气,使氦气渗透到焊接件的缺陷处。氦质谱检漏仪通过检测氦气的泄漏量,可精确判断焊接件是否存在微小泄漏以及泄漏的位置。其检测精度极高,可达10⁻⁹Pa・m³/s甚至更低。在半导体制造行业,真空设备的焊接件若存在微小泄漏,会影响设备内的真空度,进而影响半导体制造工艺。通过氦质谱检漏,能够及时发现并修复泄漏点,确保真空设备的密封性,保障半导体生产过程的稳定性和产品质量。

磁粉探伤是一种常用的无损检测方法,适用于铁磁性材料焊接件的表面及近表面缺陷检测。其原理基于缺陷处的漏磁场吸附磁粉,从而显现出缺陷形状。在检测时,首先对焊接件表面进行清洁处理,确保无油污、铁锈等杂质影响检测结果。随后,将磁粉或磁悬液均匀施加在焊接件表面,并利用磁轭、线圈等设备对焊接件进行磁化。若焊接件存在裂纹、气孔、夹渣等缺陷,缺陷处会产生漏磁场,磁粉便会聚集在缺陷部位,形成明显的磁痕。检测人员通过观察磁痕的形状、位置和大小,就能判断缺陷的性质和严重程度。例如,在压力容器的焊接检测中,磁粉探伤可有效检测出焊缝表面及近表面的微小裂纹,这些裂纹若未及时发现,在容器承受压力时可能会扩展,引发严重安全事故。通过磁粉探伤,能够提前发现隐患,为修复或更换焊接件提供依据,保障压力容器的安全运行。高频感应焊接质量监测,实时监控参数,稳定焊接质量。

焊接件的硬度检测能够反映出焊接区域及热影响区的材料性能变化。在焊接过程中,由于受到高温的作用,焊接区域及热影响区的组织结构会发生改变,从而导致硬度的变化。检测人员通常会使用硬度计对焊接件进行硬度检测,常见的硬度计有布氏硬度计、洛氏硬度计和维氏硬度计等。根据焊接件的材质、厚度以及检测部位的不同,选择合适的硬度计和检测方法。例如,对于较软的金属焊接件,可能选择布氏硬度计;而对于硬度较高、表面较薄的焊接区域,维氏硬度计更为合适。在检测时,在焊接区域及热影响区的不同位置进行多点硬度测试,绘制硬度分布曲线。通过分析硬度分布情况,可以判断焊接过程中是否存在过热、过烧等缺陷。如果硬度异常,可能会影响焊接件的耐磨性、耐腐蚀性以及疲劳强度等性能。例如,硬度偏高可能导致焊接件脆性增加,容易发生断裂;硬度偏低则可能使焊接件的耐磨性下降。针对硬度异常的情况,需要调整焊接工艺,如控制焊接热输入、优化焊接顺序等,以保证焊接件的硬度符合要求。搅拌摩擦点焊质量检测,从外观到强度,保障焊点质量与结构安全。焊缝外观检查

电阻点焊质量抽检,随机抽样检测,确保焊点强度与可靠性。焊缝外观检查

焊接过程中由于不均匀的加热和冷却,会在焊接件内部产生残余应力。残余应力的存在可能会导致焊接件在使用过程中发生变形、开裂等问题,影响其使用寿命。残余应力检测方法主要有X射线衍射法、盲孔法等。X射线衍射法是利用X射线与晶体的相互作用,通过测量衍射峰的位移来计算残余应力的大小和方向。该方法具有无损、精度高的特点,但设备成本较高,对检测人员的技术要求也较高。盲孔法是在焊接件表面钻一个微小的盲孔,通过测量钻孔前后应变片的应变变化,计算出残余应力。盲孔法操作相对简单,但属于半破坏性检测。对于大型焊接结构件,如桥梁的钢结构焊接件,残余应力的分布情况较为复杂。通过残余应力检测,能够了解残余应力的大小和分布规律,采取相应的消除或降低残余应力的措施,如采用振动时效、热时效等方法。振动时效是通过给焊接件施加一定频率的振动,使内部的残余应力得到释放和均化。热时效则是将焊接件加热到一定温度并保温一段时间,然后缓慢冷却,以消除残余应力。通过降低残余应力,可提高焊接件的尺寸稳定性和疲劳强度,延长其使用寿命。焊缝外观检查

- E8015焊接件断裂试验 2026-01-29

- E2593板材角焊缝工艺评定 2026-01-28

- ER308L板材角焊缝工艺评定 2026-01-28

- E309焊接件宏观金相 2026-01-27

- 横向背弯 2026-01-26

- E308焊接接头焊接工艺评定 2026-01-23

- ER70S-6纵向拉伸试验 2026-01-19

- 不锈钢用药芯焊丝 2026-01-16

- 镍及镍合金焊丝 2026-01-15

- E430焊接接头硬度试验 2026-01-15

- E6011外观检查 2026-01-13

- 堆焊层化学成分分析 2026-01-09

-

E7015焊接工艺评定实验 2025-12-24 01:06:18焊接过程中,由于热输入的不均匀性,焊接件不同部位的硬度可能存在差异,这种硬度不均匀性会影响焊接件的性能和使用寿命。检测时,通常采用硬度计在焊接区域及热影响区的多个位置进行硬度测试。常见的硬度计有布氏硬度计、洛氏硬度计和维氏硬度计,根据焊接件的材质、厚度和检测精度要求选择合适的硬度计。在大型机械制造中...

-

E316阀门密封面堆焊工艺评定 2025-12-23 01:06:55焊接件的尺寸精度直接影响到其在装配过程中的准确性以及与其他部件的配合效果。在制造业中,如汽车零部件的焊接件,尺寸精度要求极高。检测人员会依据焊接件的设计图纸,使用各种精密量具进行尺寸测量。对于直线尺寸,常用卡尺、千分尺等进行测量,确保尺寸偏差在规定的公差范围内。对于一些复杂形状的焊接件,如发动机缸体...

-

ER308板材角焊缝工艺评定 2025-12-21 04:07:17手工电弧焊是一种常见的焊接方法,在新产品或新工艺开发时,需进行焊接工艺验证检测。首先,按照拟定的焊接工艺参数,制作焊接试板。外观检测试板焊缝,检查焊缝成型是否良好,有无明显的缺陷。然后,对试板进行无损检测,如射线探伤,检测焊缝内部是否存在气孔、夹渣、裂纹等缺陷,确保内部质量符合标准。接着,对试板进行...

-

E2209 2025-12-20 07:07:55磁粉探伤是一种常用的无损检测方法,适用于铁磁性材料焊接件的表面及近表面缺陷检测。其原理基于缺陷处的漏磁场吸附磁粉,从而显现出缺陷形状。在检测时,首先对焊接件表面进行清洁处理,确保无油污、铁锈等杂质影响检测结果。随后,将磁粉或磁悬液均匀施加在焊接件表面,并利用磁轭、线圈等设备对焊接件进行磁化。若焊接件...

-

钢的脱碳层深度测定

2026-01-31 -

A216人造气氛腐蚀试验

2026-01-30 -

F316布氏硬度试验

2026-01-30 -

不锈钢晶间腐蚀试验

2026-01-29 -

E8015焊接件断裂试验

2026-01-29 -

E2593板材角焊缝工艺评定

2026-01-28 -

ER308L板材角焊缝工艺评定

2026-01-28 -

E309焊接件宏观金相

2026-01-27 -

三通式截止阀流量流阻试验

2026-01-27