脉冲焊接能有效控制焊接热输入,提高焊接质量,其质量评估包括多方面。外观检测时,观察焊缝表面的鱼鳞纹是否均匀、细密,有无气孔、裂纹等缺陷。在铝合金脉冲焊接件检测中,良好的焊缝外观有助于提高铝合金的耐腐蚀性。内部质量检测采用超声相控阵技术,可精确检测焊缝内部的缺陷,通过控制超声换能器的发射和接收时间,实...

- 品牌

- 丽水阀检

- 公司名称

- 丽水阀检测控技术有限公司

- 行业类型

- 服务

- 安全质量检测类型

- 质量检测

- 检测类型

- 安全质量检测

焊接件的尺寸精度直接影响到其在装配过程中的准确性以及与其他部件的配合效果。在制造业中,如汽车零部件的焊接件,尺寸精度要求极高。检测人员会依据焊接件的设计图纸,使用各种精密量具进行尺寸测量。对于直线尺寸,常用卡尺、千分尺等进行测量,确保尺寸偏差在规定的公差范围内。对于一些复杂形状的焊接件,如发动机缸体的焊接部分,可能需要使用三坐标测量仪。三坐标测量仪能够精确测量空间内任意点的坐标,通过对焊接件多个关键部位的测量,可准确判断其尺寸是否符合设计要求。若尺寸偏差过大,可能导致焊接件无法正常装配,影响整个产品的性能。例如,汽车车门的焊接件尺寸不准确,可能会造成车门关闭不严,影响车辆的密封性和安全性。一旦发现尺寸偏差,需要分析原因,可能是焊接过程中的热变形导致,也可能是焊接前零部件的加工尺寸本身就存在问题。针对不同原因,采取相应的措施,如优化焊接工艺参数、改进零部件加工精度等,以保证焊接件的尺寸精度符合生产要求。手工电弧焊焊接工艺验证检测,验证参数,优化焊接工艺。ER70S-6纵向拉伸试验

焊接件的化学成分直接影响其性能和质量。化学成分分析可采用光谱分析、化学分析等方法。光谱分析包括原子发射光谱、原子吸收光谱和 X 射线荧光光谱等,具有分析速度快、精度高的特点。以原子发射光谱为例,将焊接件样品激发,使原子发射出特征光谱,通过检测光谱的波长和强度,可确定样品中各种元素的种类和含量。化学分析则是通过化学反应来测定样品中化学成分,虽然操作相对复杂,但结果准确可靠。在航空发动机高温合金焊接件的检测中,化学成分分析尤为重要。高温合金的化学成分对其高温强度、抗氧化性等性能起着关键作用。通过精确的化学成分分析,确保焊接件的化学成分符合设计要求,保障航空发动机在高温、高压等恶劣条件下的安全可靠运行。E10018焊接工艺评定实验电阻点焊质量抽检,随机抽样检测,确保焊点强度与可靠性。

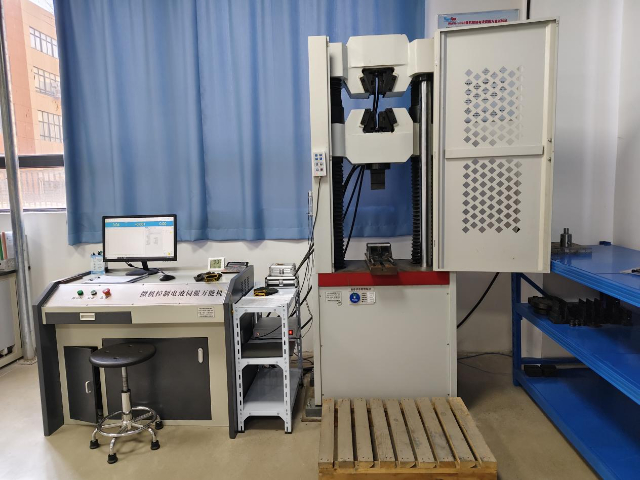

拉伸试验是评估焊接件力学性能的重要手段之一。通过拉伸试验,可以测定焊接件的屈服强度、抗拉强度、延伸率等关键力学性能指标。在进行拉伸试验时,首先要从焊接件上截取符合标准要求的拉伸试样,试样的截取位置和方向要具有代表性,能够反映焊接件整体的力学性能。然后将试样安装在拉伸试验机上,缓慢施加拉力,同时记录力和位移的变化。当拉力达到一定程度时,试样开始发生屈服,此时对应的力即为屈服力,通过计算可得到屈服强度。继续施加拉力,直至试样断裂,此时的拉力对应的强度即为抗拉强度。延伸率则通过测量试样断裂前后标距长度的变化来计算。对于承受较大载荷的焊接件,如起重机的吊臂焊接件,其力学性能直接关系到设备的安全运行。通过拉伸试验,能够判断焊接件的力学性能是否满足设计要求。若力学性能不达标,可能是焊接工艺不当导致焊缝强度不足,需要对焊接工艺进行优化,如调整焊接电流、电压、焊接速度等参数,以提高焊接件的力学性能。

高频感应焊接常用于管材、线材的焊接,质量监测贯穿焊接过程。在焊接过程中,通过监测焊接电流、电压、频率等参数,实时了解焊接能量的输入情况。例如,在管材高频感应焊接生产线中,利用传感器采集焊接过程中的电参数,一旦参数出现异常波动,可能预示着焊接质量问题,如焊接电流突然下降,可能是焊接回路接触不良或焊接能量不足,导致焊缝未焊透。同时,对焊接后的管材进行在线无损检测,采用超声探伤技术,检测焊缝内部是否存在缺陷。在管材移动过程中,超声探头对焊缝进行实时扫描,发现缺陷及时报警。此外,定期对焊接后的管材进行抽样,进行力学性能测试,如拉伸试验、压扁试验等,评估焊接接头的强度和塑性。通过全过程质量监测,保障高频感应焊接的管材质量稳定,满足工业生产需求。搅拌摩擦焊接接头性能检测,评估接头强度与塑性,助力工艺改进。

对于由多个焊点连接的焊接件,焊点质量直接影响焊接件的整体性能。超声检测可有效检测焊点的内部缺陷,如虚焊、焊透不足等。检测时,将超声探头放置在焊点表面,向焊点内部发射超声波。当超声波遇到缺陷时,会产生反射和散射信号,通过分析这些信号,可判断焊点的质量。在汽车车身焊接检测中,大量的点焊连接着车身部件,焊点质量的好坏关系到车身的强度和安全性。通过超声检测,对每个焊点进行质量评估,及时发现不合格焊点,采取补焊等措施进行修复,确保汽车车身的焊接质量,提高汽车的安全性能。金相组织分析,观察焊接件微观结构,深入了解焊接质量怎么样。E320

焊接件的射线探伤检测,穿透内部,清晰呈现缺陷保障焊接质量。ER70S-6纵向拉伸试验

射线探伤利用射线(如 X 射线、γ 射线)穿透焊接件时,因缺陷部位与基体对射线吸收程度不同,在底片上形成不同黑度影像来检测缺陷。检测前,需根据焊接件的材质、厚度等选择合适的射线源和曝光参数。将焊接件置于射线源与底片之间,射线穿过焊接件后使底片感光。经暗室处理后,底片上会呈现出焊接件内部结构的影像。正常焊缝区域在底片上显示为均匀的黑度,而缺陷部位,如气孔表现为黑色圆形或椭圆形影像,裂纹则呈现为黑色线条状影像。射线探伤能够检测出焊接件内部深处的缺陷,且检测结果可长期保存,便于追溯和分析。在管道焊接检测中,尤其是长输管道,射线探伤广泛应用,可准确判断焊缝内部质量,保障管道输送的安全性和稳定性。ER70S-6纵向拉伸试验

- E2593板材角焊缝工艺评定 2026-01-28

- ER308L板材角焊缝工艺评定 2026-01-28

- E309焊接件宏观金相 2026-01-27

- 横向背弯 2026-01-26

- E308焊接接头焊接工艺评定 2026-01-23

- ER70S-6纵向拉伸试验 2026-01-19

- 不锈钢用药芯焊丝 2026-01-16

- 镍及镍合金焊丝 2026-01-15

- E430焊接接头硬度试验 2026-01-15

- E6011外观检查 2026-01-13

- 堆焊层化学成分分析 2026-01-09

- E317焊缝宏观和微观检验 2026-01-08

-

E316阀门密封面堆焊工艺评定 2025-12-23 01:06:55焊接件的尺寸精度直接影响到其在装配过程中的准确性以及与其他部件的配合效果。在制造业中,如汽车零部件的焊接件,尺寸精度要求极高。检测人员会依据焊接件的设计图纸,使用各种精密量具进行尺寸测量。对于直线尺寸,常用卡尺、千分尺等进行测量,确保尺寸偏差在规定的公差范围内。对于一些复杂形状的焊接件,如发动机缸体...

-

ER308板材角焊缝工艺评定 2025-12-21 04:07:17手工电弧焊是一种常见的焊接方法,在新产品或新工艺开发时,需进行焊接工艺验证检测。首先,按照拟定的焊接工艺参数,制作焊接试板。外观检测试板焊缝,检查焊缝成型是否良好,有无明显的缺陷。然后,对试板进行无损检测,如射线探伤,检测焊缝内部是否存在气孔、夹渣、裂纹等缺陷,确保内部质量符合标准。接着,对试板进行...

-

E2209 2025-12-20 07:07:55磁粉探伤是一种常用的无损检测方法,适用于铁磁性材料焊接件的表面及近表面缺陷检测。其原理基于缺陷处的漏磁场吸附磁粉,从而显现出缺陷形状。在检测时,首先对焊接件表面进行清洁处理,确保无油污、铁锈等杂质影响检测结果。随后,将磁粉或磁悬液均匀施加在焊接件表面,并利用磁轭、线圈等设备对焊接件进行磁化。若焊接件...

-

ASME IX 2025-12-16 11:07:25对于承受交变载荷的焊接件,如汽车发动机曲轴、铁路机车车轴的焊接部位,疲劳寿命预测检测至关重要。检测时,通常在疲劳试验机上模拟实际工作中的交变载荷条件,对焊接件进行加载试验。通过监测焊接件在不同循环次数下的应力、应变变化,以及裂纹的萌生和扩展情况,结合疲劳寿命预测模型,预测焊接件的疲劳寿命。在试验过程...

-

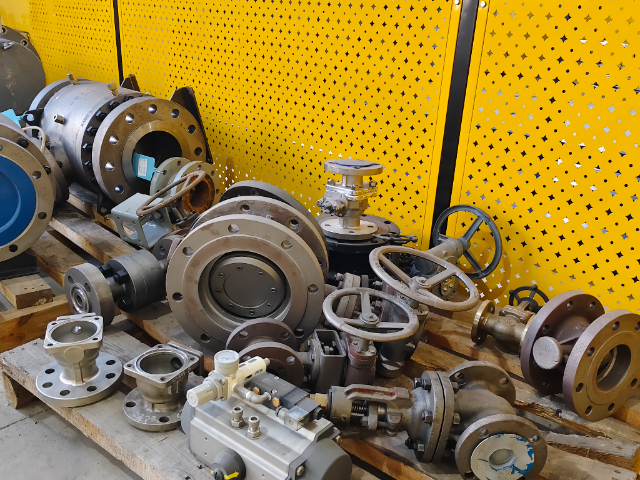

暗杆闸阀流量流阻试验

2026-01-25 -

弹性密封部分回转阀门耐火试验

2026-01-24 -

针阀微泄漏产品试验

2026-01-24 -

GB/T 224-2019

2026-01-23 -

E308焊接接头焊接工艺评定

2026-01-23 -

MESC SPE 77/200

2026-01-22 -

调节阀外泄漏试验

2026-01-22 -

单偏心蝶阀逸散性试验

2026-01-21 -

三偏心蝶阀壳体的静水压试验

2026-01-21