模压复合材料脱模剂在批量生产中的效率提升:模压工艺因其高效性被普遍应用于汽车零部件、电子外壳等大规模生产场景。模压复合材料脱模剂需兼顾快速脱模与长期稳定性,以适应高频次的生产节奏。水性脱模剂因其环保特性成为主流选择,其通过乳液技术将活性成分均匀分散,形成可快速干燥的涂层。在模压过程中,该涂层能瞬间释放制品,同时避免模具表面结垢,减少停机清洁时间。此外,部分模压脱模剂还具备抗静电功能,预防制品因摩擦产生粉尘吸附,提升产品外观质量。分散复合材料脱模剂可改善纤维与树脂的浸润性,减少纤维断裂。哈尔滨航空复合材料脱模剂公司

无机复合材料脱模剂因其独特的化学稳定性,在陶瓷制品的成型过程中发挥着关键作用。陶瓷生产中,模具与坯体间的粘附力易导致脱模困难,甚至造成产品表面缺陷。无机脱模剂通过在模具表面形成一层致密的隔离膜,有效减少界面张力,使坯体在固化后能顺利脱离模具。其成分通常包含硅酸盐、氧化铝等无机物,这些物质不只耐高温,还能在烧制过程中与陶瓷基体形成微弱结合,避免残留影响成品性能。此外,无机脱模剂的适用范围普遍,从传统日用陶瓷到工业耐火材料均可使用,尤其适合需要高温烧结的工艺场景。操作时,只需将脱模剂均匀喷涂或刷涂于模具表面,待其自然干燥后即可投入使用,操作简便且成本较低。哈尔滨分散复合材料脱模剂生产厂家航空脱模剂需通过低温测试,确保在极端环境下仍有效。

高温复合材料脱模剂专为需要高温固化的工艺设计,其耐热性能是中心指标。这类脱模剂通常采用有机硅或氟聚合物作为主要成分,能够在250℃至350℃的高温环境下保持稳定,不发生分解或变质。高温固化过程中,脱模剂需在模具与制品之间形成持久的隔离层,预防因热膨胀系数差异导致的粘模。部分高温脱模剂还添加了陶瓷微粉,进一步提升了其耐磨损和抗热震性能。在航空航天、汽车发动机等高温部件的制造中,高温复合材料脱模剂确保了制品的表面质量,同时延长了模具的使用寿命,减少了因模具损坏导致的生产中断。

模压工艺是复合材料成型中常用的一种方法,而模压复合材料脱模剂在这一过程中起着关键作用。在模压过程中,复合材料在高温高压下填充模具型腔并固化成型。由于压力和温度的作用,复合材料与模具之间的粘附力会卓著增强,如果没有合适的脱模剂,脱模将会变得非常困难,甚至可能导致产品损坏或模具损伤。模压复合材料脱模剂能够在模具表面快速形成一层光滑的隔离膜,这层膜可以有效减少复合材料与模具的接触面积,减少摩擦力。在脱模时,只需施加较小的外力,产品就能顺利从模具中取出,提高了生产效率。此外,该脱模剂还能预防复合材料在模压过程中出现粘模、缺料等缺陷,保证产品的质量和外观完整性,对于模压复合材料的大规模生产具有重要意义。复合材料脱模剂可减少模具与制品间的粘附力,提升脱模效率。

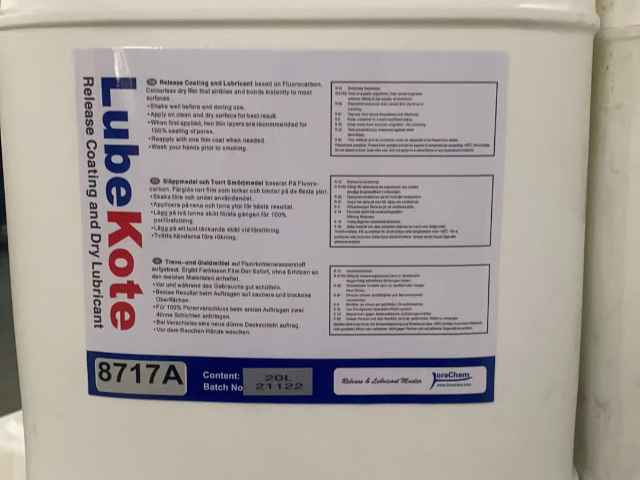

脱模剂的储存条件直接影响其使用效果与保质期。复合材料脱模剂多需避光、密封保存,预防溶剂挥发或成分分层。水性脱模剂在低温环境下可能结冰,需储存于5℃以上环境;溶剂型产品则需远离火源,避免轰炸风险。此外,脱模剂在长期储存后可能出现沉淀或结块,使用前需充分摇匀或搅拌。部分产品对湿度敏感,需在干燥环境中保存以预防水解。为确保脱模剂性能稳定,建议定期检查储存容器是否密封,并遵循“先进先出”原则使用。正确的储存管理可延长脱模剂使用寿命,减少生产成本。模压脱模剂添加防静电成分,减少生产中的粉尘吸附问题。哈尔滨航空复合材料脱模剂公司

无机脱模剂耐紫外线老化,适合户外长期使用的制品成型。哈尔滨航空复合材料脱模剂公司

模压工艺是实现复合材料批量生产的重要方法,模压复合材料脱模剂在这一过程中起着不可或缺的作用。在模压生产中,复合材料在高温高压下快速填充模具并固化成型。模压复合材料脱模剂能够在模具表面迅速形成一层隔离膜,有效减少复合材料与模具之间的摩擦力,使材料能够均匀地填充模具型腔,减少缺料、气泡等缺陷的产生。而且,在连续批量生产过程中,脱模剂要具有良好的持久性,能够在多次使用后仍保持稳定的脱模性能。这不只可以提高生产效率,减少因脱模困难导致的生产中断,还能减少模具的磨损,延长模具的使用寿命。通过合理选择和使用模压复合材料脱模剂,可以实现复合材料的高效、稳定批量生产。哈尔滨航空复合材料脱模剂公司