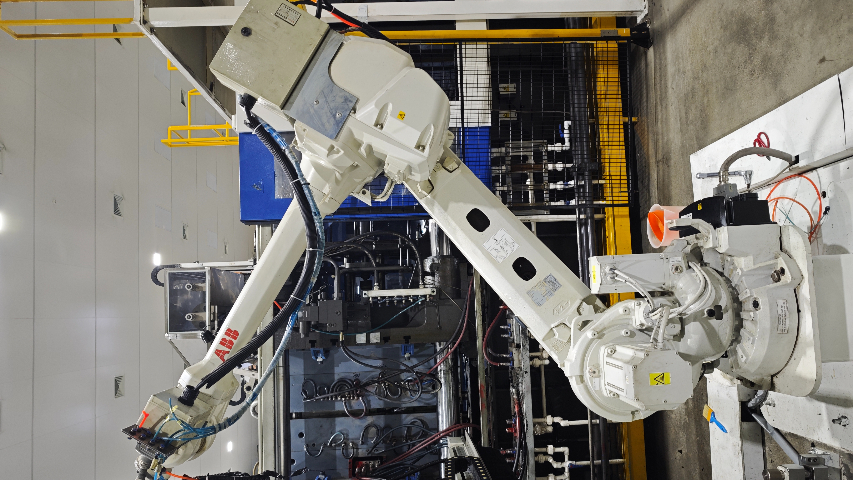

近日,浙江展杭自动化科技有限公司(以下简称“浙江展杭科技”)凭借的技术团队与**的服务响应能力,在短短3天内顺利完成某新能源锂电池产线生产现场8台KUKA机器人的全方面保养工作,以“加速度”保障客户生产线稳定运行,赢得了客户的高度认可。作为国内新能源领域的**企业,某新能源工厂聚焦动力电池与储能电池的研发、生产与销售,其生产线对自动化设备的稳定性、精度要求极高。此次需要保养的8台KUKA机器人,广泛应用于电池极片加工、模组组装等关键生产环节,若设备因保养不及时或不彻底出现故障,将直接影响生产线的连续运转,造成***的产能损失。此前,该工厂曾就保养需求与多家自动化服务企业沟通,均因保养周期长、方案适配性不足等问题未达成合作,**终选择与在工业机器人服务领域拥有丰富经验的浙江展杭科技携手。接到需求后,浙江展杭科技迅速组建专项服务小组,***时间深入客户生产现场开展前期调研。技术团队通过设备运行数据采集、现场工况勘察,全方面掌握了8台KUKA机器人的使用年限、运行时长、历史故障记录等关键信息,并针对不同机器人的磨损程度、工况差异,定制了“一器一策”的精细化保养方案——从机器人本体清洁、关键部件润滑。对机械臂的减速齿轮箱进行维保,可及时发现齿轮磨损,浙江展杭更换部件,恢复设备性能。蚌埠ABB1600机器人

注塑机上下料生产线的工业机器人,在高温注塑件的抓取过程中,其耐高温抓取机构和隔热部件容易损坏。某塑料制品厂的上下料机器人运行 18 个月后,出现抓取机构变形、隔热效果下降的情况。智小航维护团队采用耐高温陶瓷材料对抓取机构进行强化,更换老化的隔热棉和隔热板。对机器人的运动轨迹进行优化,减少高温部件的接触时间。同时,建立温度监测系统,实时监控抓取机构的温度变化。经过维护,机器人使用寿命从 3 年延长至 5 年,抓取成功率提高至 99.5%。台州ABB机器人维护保养维护机械臂的控制系统,可防止程序运行异常,浙江展杭专业调试,保障系统稳定可靠。

机器人在汽车滤清器生产的组装线中可以使用到,组装机器人需要精确安装滤芯、端盖等部件,机械手指和传动皮带容易磨损。某滤清器厂的组装机器人运行 2 年后,出现部件安装不到位的情况。智小航维护人员更换高度机械手指,采用齿形皮带替换普通皮带,提高传动精度和可靠性,同时对机器人的视觉定位系统进行校准和优化。建立易损件库存预警机制,根据设备运行数据提前储备备件。经过维护,该机器人使用寿命从 4 年延长至 6 年,产品组装合格率提高了 25%。

家具板材码垛生产线,工业机器人需搬运大尺寸、重质量的木板、人造板,液压驱动系统和机械臂关节承受较大负载。某家具厂的码垛机器人运行 2 年后,出现液压系统压力不足、关节摆动异响问题。智小航维护团队对液压泵、液压缸进行拆检,更换磨损的柱塞和密封件,清洗液压管路并更换抗磨液压油。使用超声波探伤仪检测关节轴承,更换老化的圆锥滚子轴承,对机械臂进行应力集中部位加固。经过维护,机器人使用寿命从 4 年延长至 7 年,搬运效率提升 25%。维保机械臂的编码器,能确保位置反馈准确,浙江展杭专业校准,保障设备运行精确。

机器人型号:4600配合康耐视3D视觉对小车内的产品进行有序抓取放置到输送线上。工作原理视觉识别:康耐视3D视觉系统首先对小车内的印钞产品进行扫描,获取产品的三维图像数据。然后通过图像处理算法,对图像进行分析和处理,识别出产品的位置、形状、姿态等信息,并将这些信息传输给机器人控制器。路径规划:机器人控制器根据视觉系统提供的产品信息,结合机器人的当前位置和姿态,规划出便捷的抓取路径和动作序列。在规划路径时,会考虑机器人的运动学和动力学约束,以及避免与周围环境和设备发生碰撞等因素。抓取操作:机器人按照规划好的路径和动作序列,运动到产品上方,通过末端执行器(如夹具)对产品进行抓取。在抓取过程中,机器人会根据视觉系统实时反馈的产品位置信息,对抓取动作进行微调,确保抓取的准确性和稳定性。放置输送:机器人抓取产品后,按照预设的路径将产品放置到输送线上。输送线将产品输送到下一个生产环节,完成整个拆垛和输送过程。维保机械臂的气动管路,可防止因漏气影响动作速度,浙江展杭查漏维修,恢复管路正常气压。莆田ABB4600机器人售后热线

规范的保养程序可以保持机器人运动精度,确保生产质量的稳定性。蚌埠ABB1600机器人

在工业机器人日常使用中,定期保养能有效降低工业机器人突发故障概率。据统计,未执行预防性维护的机器人系统平均每月停机时间高达12-15小时,而规范保养可使故障率降低67%。通过每日检查谐波减速器润滑状态、每周测试伺服电机绝缘性能、每月校准力觉传感器精度等标准化流程,可将主要部件寿命延长3-5年。日本发那科公司的维护案例显示,严格执行ISO 10218-2标准的汽车焊接机器人,其MTBF(平均无故障时间)从800小时提升至2500小时。蚌埠ABB1600机器人

浙江展杭为您提供专业可靠的机器人保养服务,让您的智能设备始终保持比较好运行状态。我们拥有经验丰富的技...

【详情】在工业机器人使用过程中,关节轴承磨损是导致定位误差的首要因素。保养时需采用激光跟踪仪进行重复定位精度...

【详情】玻璃深加工行业的切割、磨边工序,工业机器人在高速运转下需要保持极高的稳定性,以确保玻璃制品的尺寸精度...

【详情】注塑机上下料生产线的工业机器人,在高温注塑件的抓取过程中,其耐高温抓取机构和隔热部件容易损坏。某塑料...

【详情】塑料管材挤出生产线上,工业机器人负责管材的牵引、切割和堆放,需要与挤出机、模具等设备协同工作。由于塑...

【详情】一旦有人体不慎闯入危险区域,机器人会瞬间响应,即刻停止运行,多方位保障学生的人身安全。实训台上对工...

【详情】到减速器精度检测、伺服系统性能校准,再到安全回路测试与软件系统优化,每一项流程均明确标准与时限...

【详情】项目背景与目标背景:杭州某**积极投身于智能制造教育的前沿探索,精心开展双机协作鼠标组装工作站调试...

【详情】在新能源电池制造的注液工序中,工业机器人以 ±0.01ml 的超高精度完成电解液注入。由于电解液具有...

【详情】1.浙江展杭自动化科技具有多品牌服务,我们拥有经验丰富的机器人维护团队,熟悉各类机器人品牌和系...

【详情】1.浙江展杭自动化科技具有多品牌服务,我们拥有经验丰富的机器人维护团队,熟悉各类机器人品牌和系...

【详情】极大提升了组装效率。成品检测与包装:组装完成的鼠标会被移送至成品暂存区,由学生或检测设备进行基础功...

【详情】