- 品牌

- 鸿远辉科技

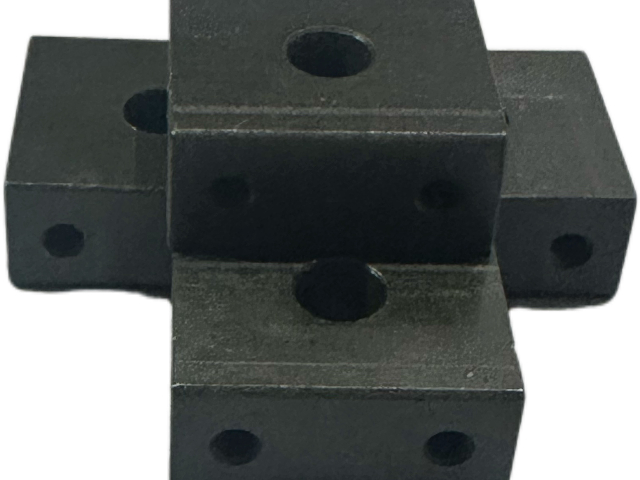

- 钣金材质

- 铝板,铝型材,硬铝,自定义钣金材质

- 成型件

- 汽车外壳,配电柜,机床外壳,汽摩配件,机柜,工程机械配件,机箱

- 下料方式

- NC数控下料,自定义下料材质

- 表面处理

- 烤漆,电镀五彩锌,氧化,磷化皮膜,自定义表面处理

钣金箱体的加强结构设计能提升其整体刚性,避免在运输或使用过程中因受力变形。常见的加强方式包括在箱体侧板、顶板或底板上增加加强筋,加强筋可通过冲压成形或焊接方式固定在箱体内部,其截面形状可根据受力情况设计为 U 形、V 形或矩形,能有效分散箱体所受的外力,减少箱体的挠度。对于大型箱体,还可在箱体的四个角部焊接角撑,角撑多采用角钢或钢板折弯件,能增强箱体角部的抗扭强度。加强结构的设计需结合箱体的受力分析,避免过度加强导致箱体重量增加和成本上升,在保证强度的前提下实现轻量化。钣金件的开孔需精确、,满足设备安装与连接需求。佛山钢板钣金壳体制造工厂

钣金箱体的质量检测需贯穿整个生产过程,从原材料入库到成品出厂进行的质量控制。原材料检测包括材料的化学成分分析、力学性能测试和表面质量检查,确保所用材料符合设计要求;下料后的板材需检测尺寸精度和切口质量,避免因尺寸误差影响后续加工;折弯后检测各边的角度、垂直度和尺寸,使用三坐标测量仪对关键尺寸进行精确测量;焊接后检查焊缝的外观质量和强度,通过渗透检测或超声波检测排查焊缝内部缺陷;表面处理后检测涂层的厚度、附着力和耐腐蚀性,采用划格试验检查涂层的附着力,盐雾试验测试其耐腐蚀性。成品箱体还需进行整体性能测试,如密封性能测试、承重测试、抗震测试等,确保各项性能指标符合设计标准。佛山钢板钣金壳体制造工厂钣金件的标识需清晰,方便安装与维护。

鸿远辉科技在钣金五金加工过程中,注重细节处理。从零件的边缘打磨、倒角处理,到孔位的清洁、去毛刺,每一个细节都严格把控。这些细节处理不仅提升了产品质量,还体现了公司对品质的执着追求。产品的包装环节在鸿远辉科技同样受到重视。根据产品特点与运输要求,采用合适的包装材料与方式。对产品进行精心防护,确保在运输过程中不受损坏。包装上还清晰标注产品信息,方便客户识别与使用。鸿远辉科技不断优化售后服务体系。建立了快速响应机制,及时处理客户反馈的问题。提供产品维修、保养指导等服务,延长产品使用寿命,提高客户满意度与忠诚度。随着市场需求的不断变化,鸿远辉科技具备快速的市场应变能力。能够及时调整生产计划与产品策略,推出符合市场需求的新产品与新服务,保持公司在市场竞争中的灵活性与适应性。展望未来,鸿远辉科技将继续在钣金五金领域深耕细作。加大技术研发投入,提升产品质量与服务水平,拓展市场份额。致力于成为行业内的钣金五金解决方案提供商,为推动行业发展贡献更大力量。

鸿远辉科技在钣金五金领域,极为重视设计环节。当接到客户需求后,其专业设计团队会深入沟通,了解产品的实际用途、安装环境等关键信息。随后依据丰富经验与先进设计软件,精心绘制出钣金件的零件图。这一图纸不仅精细标注尺寸、形状,还对各个细节工艺进行说明,为后续的下料、加工等步骤奠定坚实基础,确保终产品能完美契合客户需求。下料作为钣金五金加工的起始实际操作步骤,鸿远辉科技拥有多样选择。对于简单外形、较大尺寸且批量生产的板材,剪床下料高效便捷,能快速剪出所需长宽尺寸。而面对复杂形状、高精度要求的零件,激光下料则展现出强大优势,其利用高能量激光束精细切割,切口平整光滑,尺寸误差极小,为后续加工提供质量坯料。钣金的检测需涵盖尺寸、强度等多方面指标。

钣金箱体的开孔工艺需满足内部元件的安装和外部连接的需求,开孔位置和尺寸精度要求较高。对于箱体上的圆形孔,可采用冲孔或钻孔方式加工,冲孔适用于大批量生产,通过模具快速冲出所需孔径,效率高、精度好;钻孔则适合小批量或异形孔的加工,通过调整钻头转速和进给量,可在箱体任意位置加工出不同尺寸的孔。对于矩形孔、腰形孔等异形孔,激光切割是比较好选择,能实现高精度、高效率的加工。开孔后需对孔的边缘进行去毛刺处理,使用锉刀或砂布将孔口的锋利边缘打磨光滑,避免在安装元件时划伤导线或操作人员。钣金喷涂前处理可增强涂层附着力,避免脱落。中山高低温钣金箱体工厂

钣金箱体的焊接后处理是提升箱体表面质量和结构稳定性的重要环节。佛山钢板钣金壳体制造工厂

航空航天行业使用的钣金件具有比较高度、轻量化、耐高温、耐低温等特点,能够适应极端的工作环境。航空航天钣金件的材料主要有铝合金、钛合金、比较高度钢等,这些材料的加工难度较大,需要采用先进的加工设备和工艺。例如,飞机的机翼、机身等部件的钣金件需要经过拉伸、弯曲、冲压等多道复杂工序,并且要进行严格的质量检测,以确保其强度和安全性;火箭的燃料箱和发动机外壳等钣金件则需要具备良好的密封性和耐高温性能,其焊接和表面处理工艺要求极高。航空航天行业的钣金加工了钣金加工技术的水平,对推动钣金加工技术的发展起到了重要的作用。佛山钢板钣金壳体制造工厂

- 中山铝件钣金圆弧折弯 2025-10-25

- 石排非标定制钣金加工工厂 2025-10-25

- 深圳不锈钢钣金折弯工厂 2025-10-23

- 惠州钣金封闭四边折弯箱体工厂 2025-10-21

- 园洲非标定制钣金箱体工厂 2025-10-18

- 深圳工厂钣金折弯工厂 2025-10-16

- 广州哪里有钣金封闭四边折弯箱体工厂 2025-10-15

- 园洲小型钣金冲压工厂 2025-10-15

- 中山五金钣金封闭四边折弯箱体工厂 2025-10-15

- 深圳金属箱体钣金折弯加工工厂 2025-10-14

- 广东五金钣金封闭四边折弯箱体工厂 2025-10-14

- 石龙钣金机箱机柜加工工厂 2025-10-13