- 品牌

- 廿匙精机

- 型号

- 齐全

- 类型

- 车削加工中心,铣削加工中心,复合加工中心,钻孔攻牙加工中心,镗铣加工中心

- 界面语言

- 中文

- 安装方式

- 立式

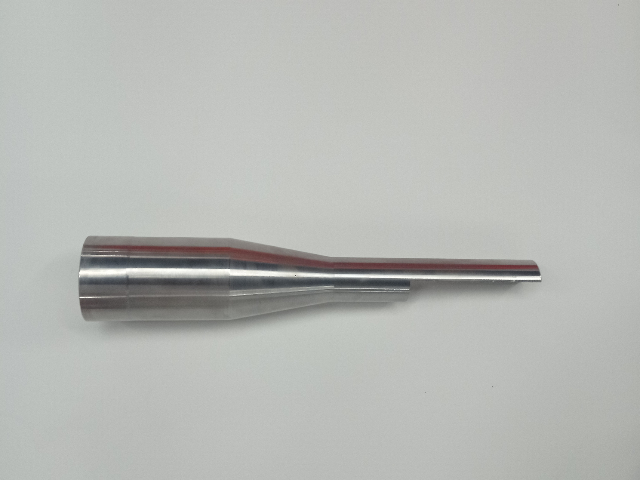

这些U钻不仅具备强大的切削能力,还能在较深的加工深度下保持稳定的切削性能,减少换刀次数,明显提高加工效率。同时,通过优化刀具结构和涂层技术,它们还能在加工硬质合金、不锈钢等难加工材料时展现出色的耐用性和切削效率。随着制造业向自动化、智能化方向发展,U钻的规格选择也日益丰富,包括超长型、变径型等特殊规格,以满足复杂零件的一次性加工需求。这些特殊规格的U钻通过精密的设计和制造工艺,实现了从粗加工到精加工的连续作业,减少了工序转换,降低了生产成本。同时,配合先进的数控系统,实现了加工参数的精确控制和加工过程的实时监测,为现代制造业提供了更为高效、精确的孔加工解决方案。U钻的可靠性使其成为许多专业领域的信赖之选。广东数控u钻

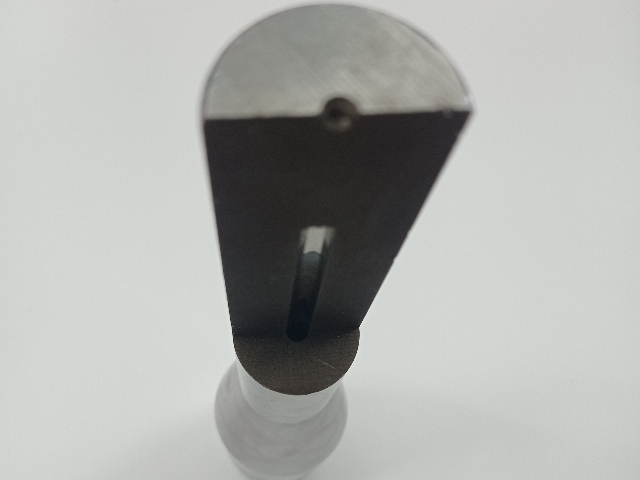

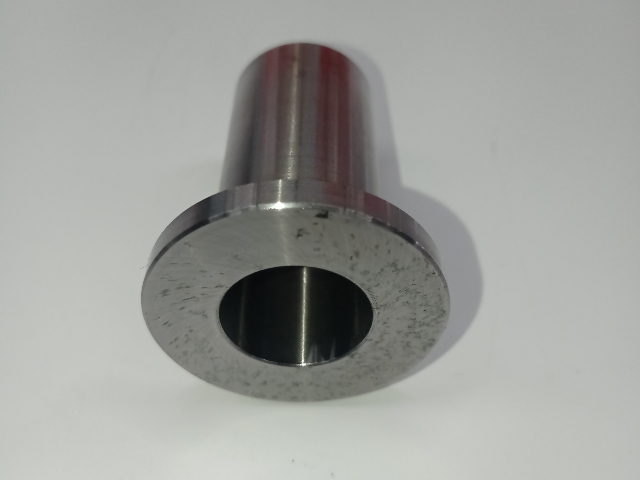

深孔U钻作为一种高效的钻孔工具,其规格多样,满足不同工业领域的需求。首先,从直径范围来看,深孔U钻的规格涵盖了从小至几毫米到大至几十毫米的普遍选择。这种多样性使得U钻能够适用于从精密零件加工到重型机械制造的多个场景。例如,在模具制造中,直径较小的U钻能够精确加工细小的孔位,而在大型设备制造中,则可选择更大直径的U钻以提高加工效率。深孔U钻的规格还体现在其钻孔深度上。根据不同的加工需求,U钻的钻孔深度可从几十毫米延伸至数米不等。这种长行程的设计使得U钻在加工深孔时具有明显优势,尤其适合在航空航天、能源及重型机械等领域中对长径比较大的孔进行加工。福州复合u钻U钻的多刃设计,提高了切削效率。

U钻还具备良好的排屑性能。在钻削过程中,产生的切屑如果不能及时排出,很容易造成刀具堵塞或损坏,影响加工质量和效率。而U钻通过优化其内部结构,如设置合理的排屑槽和冷却液通道,使得切屑能够顺畅排出,同时冷却液能够均匀喷洒到切削区域,有效降低了切削温度,提高了加工过程中的冷却和润滑效果,进一步保障了加工的稳定性和刀具的耐用性。综上所述,U钻以其高效、高精度和良好的排屑性能,在金属加工领域展现出了强大的竞争力和普遍的应用前景。

随着制造业向智能化、自动化方向迈进,加长U钻的应用范围也在不断拓展。在自动化生产线上,配合CNC机床使用,加长U钻能够实现连续、高精度的孔加工,减少人工干预,提升整体生产线的稳定性和效率。同时,其灵活的加工能力,使得一件多工序加工成为可能,进一步缩短了产品制造周期。对于追求高效、高质量生产的现代企业而言,引入加长U钻技术无疑是一项重要的战略决策。在使用加长U钻进行加工时,合理的切削参数设定、冷却液的有效供给以及刀具的定期维护都是确保加工质量和刀具寿命的关键。操作人员需根据具体加工材料和工件要求,调整转速、进给量等参数,以达到很好的切削效果。同时,定期清理刀具上的切屑,检查刀片磨损情况,并及时更换损坏部件,也是保障加工连续性和稳定性的重要环节。综上所述,加长U钻以其良好的性能和普遍的应用前景,在现代制造业中发挥着越来越重要的作用。U钻的灵活性使其能够适应各种形状和尺寸的孔径。

SP型U钻,作为现代精密加工领域中的一款高效工具,其独特的设计和功能在众多制造业场景中展现出非凡的应用价值。首先,SP型U钻以其良好的切削效率和稳定性著称。其采用特殊材质和精密制造的刀刃,能够在高速旋转下保持很好的切削力平衡,有效减少振动和噪音,确保加工过程的平稳进行。这种设计不仅提升了加工速度,还明显降低了工件表面的粗糙度,满足了高精度加工的需求。无论是深孔加工还是复杂型腔的精细雕琢,SP型U钻都能游刃有余,成为提升生产效率和质量的关键利器。选择合适的U钻尺寸对确保加工精度至关重要。江苏u钻的用途

U钻的高效能使其成为节能降耗的关键因素。广东数控u钻

深孔U钻在维护与使用方面同样展现出了便捷性。其结构设计合理,易于安装与拆卸,减少了更换刀具的时间与难度。同时,好的材质与涂层技术使得钻头具有较长的使用寿命,降低了频繁更换刀具的成本。针对深孔加工中常见的冷却液难以到达孔底的问题,深孔U钻还采用了特殊的冷却系统,确保切削区域得到充分的冷却与润滑,有效延长了刀具的使用寿命,并提高了加工质量。这些优势使得深孔U钻成为众多企业在进行深孔加工时的好选择工具,为推动制造业的转型升级贡献了重要力量。广东数控u钻

展望未来,随着智能制造和工业互联网技术的不断发展,6倍径U钻的应用前景将更加广阔。通过与智能控制系统和数据分析平台的深度融合,6倍径U钻将实现更加精确、高效的加工过程控制。实时监测刀具状态、预测刀具寿命、优化切削参数等智能化功能,将大幅提升加工过程的稳定性和可靠性。同时,针对特殊材料和复杂结构的加工需求,6倍径U钻也将不断进行创新和改进,推出更多定制化解决方案。这些创新不仅将推动制造业向更高层次发展,也将为人类社会的进步贡献更多智慧和力量。因此,我们有理由相信,在未来的日子里,6倍径U钻将继续以其良好的性能和普遍的应用领域,成为机械加工领域的一颗璀璨明珠。U钻在金属加工中表现出色,提高了钻孔效...