- 品牌

- 不限

- 型号

- 齐全

在现代塑料工业的技术体系里,功能母粒占据了不可替代的战略地位。作为连接基础塑料原料与高性能制品的桥梁,功能母粒技术推动了整个行业的转型升级。传统塑料加工主要关注成型工艺和设备优化,而功能母粒的出现将重点转向了材料功能化改性。这种技术路线的转变使得塑料制品能够满足越来越多样化和专业化的应用需求。从产业链角度看,功能母粒承担着价值增值的重要作用,将低附加值的通用塑料转化为高附加值的功能材料。技术门槛的提升也促进了产业结构的优化,推动企业向专业化、精细化方向发展。功能母粒技术的成熟为塑料工业开拓了新的应用领域,从传统的包装、建材扩展到电子、汽车等高技术领域。这种技术影响力不仅体现在产品性能的提升上,更体现在商业模式和竞争格局的重塑上,成为衡量企业技术实力和市场竞争力的重要标志。高要求防火场景用膨胀型阻燃母粒,遇火膨胀形成保护层,阻燃效果好。苏州阻燃型镭雕母粒

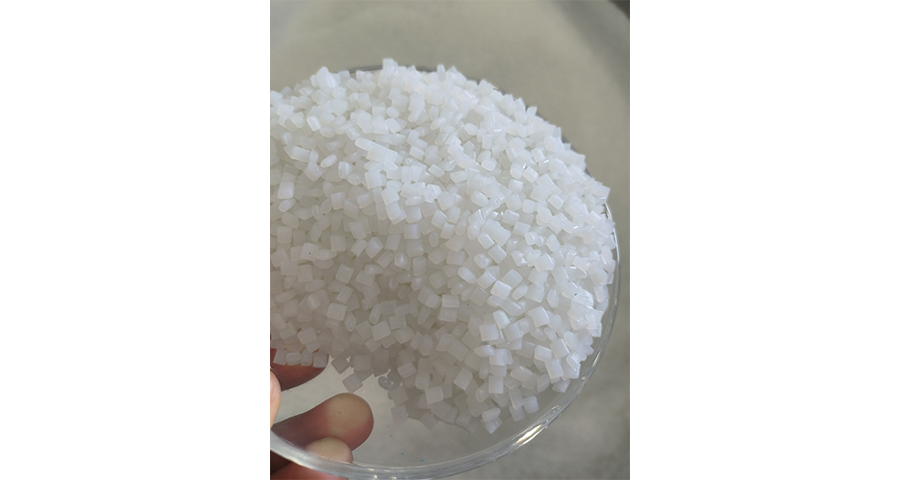

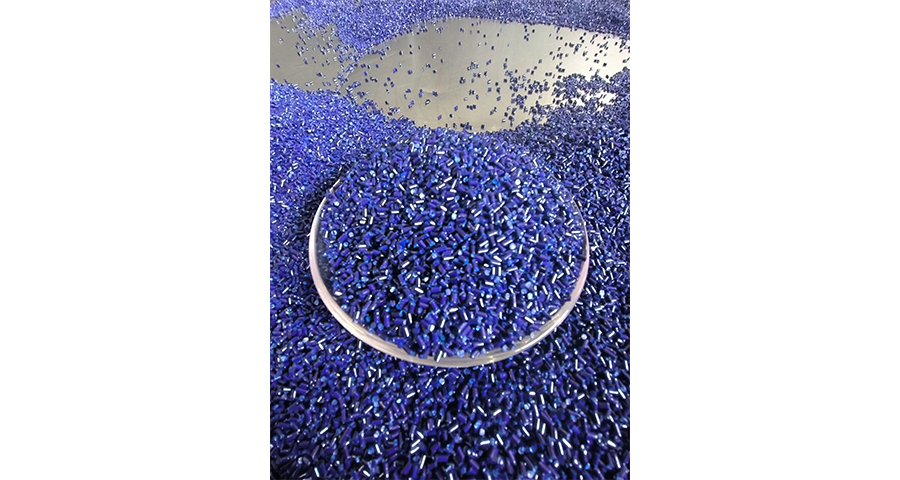

功能母粒作为现代塑料工业的重要助剂,其成分构成体现了材料科学的精密设计。载体树脂构成了功能母粒的主体框架,通常选择与目标塑料相容性良好的材料,确保在加工过程中能够实现完美融合。功能性添加剂是产品的价值所在,包含抗氧剂、抗紫外线剂、阻燃剂、抗静电剂等多种类型,每种添加剂都针对特定的性能需求进行配置。为了实现添加剂的稳定分散和长期保存,配方中还包含了分散剂、稳定剂等辅助成分。这些成分的比例搭配经过精确计算和反复验证,既要保证功能性的充分发挥,又要维持载体系统的加工稳定性。成分的纯度和质量直接影响产品的性能表现,好的原料选择和严格的质量控制是功能母粒发挥预期效果的基础保障。苏州阻燃型镭雕母粒功能母粒中的成分能够有效抑制细菌生长,提高塑料制品的卫生性能。

功能母粒的生产质量控制涉及原料、工艺、设备、环境等多个环节,每个环节都有其特定的控制要点和标准要求。原料质量控制是基础环节,需要对载体树脂和功能性添加剂进行严格的入厂检验,确保其纯度、水分含量、粒径分布等指标符合要求。工艺参数控制是关键环节,包括温度控制的精确性、混炼时间的合理性、冷却速度的适宜性等。设备状态监控确保生产过程的稳定性,定期检查设备磨损情况、清洁程度、运行精度等。环境条件控制包括车间温湿度、洁净度、防静电措施等,避免外界因素对产品质量的影响。在线检测技术的应用实现了质量的实时监控,通过流变仪、粒径分析仪等设备及时发现质量偏差。取样检验的规范化保证了质量数据的准确性和代表性,需要建立完善的取样制度和检验标准。质量记录的完整性为质量追溯提供了依据,需要详细记录生产过程中的各项参数和检验数据。

生物可降解功能母粒是解决塑料污染的关键载体,其技术主要在于功能与降解性的平衡。PBAT基母粒通过添加扩链剂(如ADR-4370)提升熔体强度,使吹膜加工速度达120m/min;针对地膜应用,光敏调控母粒精细控制诱导期(45-60天后启动降解),确保农作物生长周期覆盖。在餐饮包装领域,疏水改质母粒(如SiO2纳米涂层)将餐盒耐热性从60℃提升至95℃,同时维持180天自然降解率>90%。产业化突破点在于成本控制——淀粉复合母粒使原料成本降低35%,而酶解加速母粒(添加0.1%脂肪酶)将堆肥周期从90天缩至45天。目前国内农用地膜项目采用此类母粒,已实现每亩减少塑料残留3.2公斤,土壤恢复周期缩短40%。控制生产成本选料,低成本抗静电母粒性能需满足基础防静电需求。

功能母粒是一种集成了特定性能的塑料添加剂浓缩体,通过将功能性助剂高比例载附于树脂载体中制成颗粒状产品。其主要作用包括赋予基础塑料特殊性能、简化生产工艺和提高添加剂分散性。功能母粒具有改性、精细添加和工艺兼容等特性,能够提升塑料制品的综合性能。常见的功能母粒种类包括抗老化母粒(含紫外线吸收剂和抗氧剂)、阻燃母粒(含阻燃剂)、抗静电母粒(含导电材料)、开口爽滑母粒(含润滑剂)以及抗菌母粒等。这类产品通过预分散工艺确保功能助剂均匀分布,避免了直接添加助剂可能导致的团聚问题,同时减少生产过程中的粉尘污染。功能母粒的添加量通常为1-5%,可根据不同塑料加工要求灵活调整,广泛应用于包装、电子电器、汽车配件、医用器材等领域,为塑料制品提供了一种便捷的性能提升解决方案。 聚丙烯制品防火加工,聚丙烯阻燃母粒适配聚丙烯材质,阻燃效果稳定。苏州阻燃型镭雕母粒

控制生产成本时,低成本抗静电母粒能满足基础防静电需求,性价比高。苏州阻燃型镭雕母粒

技术创新是推动功能母粒行业进步的根本动力,每一次重要的技术突破都会对整个塑料行业产生深远影响。纳米技术的引入为功能母粒开辟了新的发展方向,纳米级添加剂的应用实现了以往无法达到的性能水平。智能化技术的融入使功能母粒具备了响应外界环境变化的能力,推动了智能材料的发展。绿色环保技术的应用促进了可持续发展目标的实现,生物基载体和环保型添加剂的开发减少了环境负担。精密制备技术的进步提高了产品质量的一致性和可控性,为高级应用提供了技术保障。复合功能技术的发展实现了多种功能的集成,满足了复杂应用场景的需求。个性化定制技术的成熟使小批量、多品种的生产成为可能,推动了制造模式的变革。这些技术创新不仅提升了功能母粒自身的技术水平,也带动了相关产业链的协同发展,为塑料行业的转型升级提供了强有力的技术支撑,开创了行业发展的新局面。苏州阻燃型镭雕母粒

- TPU抗菌母粒批发 2026-01-08

- 苏州纳米级抗静电母粒储存条件 2026-01-03

- 环保阻燃母粒厂家直销 2026-01-02

- 建材疏水母粒生产厂家 2025-12-30

- 江苏PE抗静电母粒厂家直销 2025-12-27

- 苏州阻燃型镭雕母粒 2025-12-27

- 苏州纺丝工艺疏水母粒 2025-12-26

- PP阻燃母粒 2025-12-19

- 儿童玩具用消光母粒分散性 2025-12-17

- 江苏汽车内饰抗静电母粒靠谱的厂家 2025-12-15

- 智能家居镭雕母粒服务商 2025-12-14

- 苏州抗静电母粒添加比例 2025-12-10