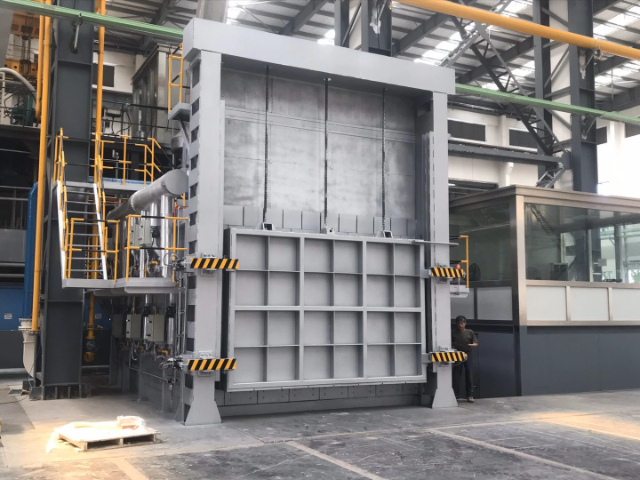

- 品牌

- 维尔炉业

- 型号

- 齐全

- 尺寸

- 齐全

- 重量

- 齐全

- 产地

- 江苏

- 可售卖地

- 全国

- 是否定制

- 是

- 材质

- 齐全

- 配送方式

- 齐全

铝合金退火炉的环保与安全好处体现在低氮燃烧、尾气净化与多重联锁设计:燃烧器采用分级火焰与烟气再循环技术,氮氧化物生成量明显低于常规直喷式烧嘴;高温烟气经活性焦吸附塔与布袋除尘双重净化,颗粒物与酸性气体排放达标;炉体设置超温、超压、熄火、断气四重联锁,任一信号触发即切断燃料并启动声光报警,同时打开安全排气阀防止爆燃;检修门与台车之间配置机械锁紧与光电围栏双重防护,避免人员误入高温区;运行噪声低于规范限值,车间环境整洁无异味,为绿色工厂评价加分,也提升了作业舒适度。连续退火炉的连续化生产优势体现在带材或线材无需反复装卸即可一次性完成多道工序,大幅缩短流程节拍。嘉兴市氮气退火炉安装

快速退火炉的极速升降温优势源于其低热容炉膛与高密度辐射加热系统的协同设计:炉壁采用轻质陶瓷纤维叠层结构,蓄热量极低,可在数十秒内从室温升至设定温度,并在断电后迅速回落,明显缩短工艺周期;红外卤素灯或石墨加热体沿圆周均匀布置,直接对工件表面进行辐射传热,避免传统对流方式带来的滞后;内置冷却喷嘴在保温结束后立即导入惰性气体,配合水冷炉壁实现可控速冷,防止晶粒过度长大;温控器以毫秒级采样频率调整功率输出,确保温度过冲极小;整套流程在数分钟内完成,大幅提升产能,同时降低电力与气氛消耗,为实验室和中小产线提供高效、低成本的解决方案。常州市网带式退火炉维修卧式退火炉在节能方面具有明显优势,通过合理的结构设计和技术应用,有效提高能源利用率。

全自动退火炉的闭环温控节能功能通过预测算法与多级热回收协同实现明显降耗:系统依据工件热容、炉体惯性及外界环境实时计算剩余热量,在接近目标温度时提前降低功率,避免传统PID反复振荡造成的能源浪费;高温烟气依次经过金属回热器、陶瓷蓄热体与余热锅炉,空气预热温度大幅提高,燃气或电能需求同步下降;变频风机与比例阀根据实际负荷动态调整转速与开度,低产量时自动进入节能模式;炉体采用复合绝热模块,外壁温度低于安全触碰限值,减少环境散热;能耗曲线与产量曲线实时叠加显示,管理者可立即识别异常峰谷并调整班次计划,长期运行后单位能耗随产量提升而被进一步摊薄。

快速退火炉能够通过快速升温和精确控温,实现对材料的高效退火处理,达到改善材料性能的目的。其重点特点是升温速率快,可在数分钟内将炉内温度从室温提升至数百甚至上千摄氏度的工艺所需值,同时借助炉内特殊的气流循环设计,保持温度的均匀性,避免材料因局部过热而出现性能劣化。在处理过程中,通过合理设置保温时间和阶梯式降温方式,能快速消除材料内部的晶格缺陷和加工应力,优化材料的微观结构,使材料的强度、硬度或韧性等性能按预期目标得到调整,尤其适用于对处理效率要求较高的批量生产场景,满足快速周转的生产需求。热处理退火炉的操作以精确的参数调控和系统的过程监控为明显特点。

钟罩式退火炉在金属带材、线材、硅钢片以及部分精密合金材料的处理中有着普遍且重要的应用。在钢铁行业,它被大量用于冷轧钢带、强度较高的钢丝的退火处理,由于其密封环境能有效避免材料表面氧化,处理后的材料表面光洁度高,且内部组织均匀,性能稳定性好,能满足汽车制造、家电生产等对钢材表面质量和力学性能有严格要求的领域;在电子行业,针对硅钢片的退火处理是其重要应用场景,通过精确控制退火温度和保温时间,能够明显提升硅钢片的磁导率,降低铁损,使其完全满足电机、变压器等电子设备对磁性能的高标准需求;在精密合金加工领域,钟罩式退火炉可对小型精密合金件进行批量退火,借助稳定的炉内环境和精确的工艺控制,确保每一个零件的尺寸稳定性和使用性能,为航空航天、精密仪器等领域提供高质量的合金部件。由于其炉体可通过起重设备整体吊装,对于需要批量处理且对表面质量要求极高的材料,具有其他退火炉难以替代的适配优势。钟罩式退火炉的结构设计充分考虑了后期维护的便利性,为设备的维护保养和部件更换提供了极大的便利。广州市光亮退火炉设计

钟罩式退火炉在金属带材、线材、硅钢片以及部分精密合金材料的处理中有着普遍且重要的应用。嘉兴市氮气退火炉安装

连续退火炉能够深度融入现代智能制造生产体系,实现与上下游设备的无缝对接。其控制系统配备工业以太网接口,可与工厂的MES系统、ERP系统实时通信,上传生产数据、工艺参数和设备状态信息,便于管理人员进行生产调度、质量追溯和工艺优化。在自动化生产线上,能与开卷机、矫直机、涂油机等设备形成联动,通过统一的生产节拍控制,实现从原材料到成品的全流程自动化生产。随着新材料技术的发展,连续退火炉的控制系统可通过软件升级拓展功能,支持更多新型合金材料的退火工艺模型,满足不断变化的高级制造需求,保持与现代工业技术发展的同步性。嘉兴市氮气退火炉安装

- 湖州市井式退火炉 2025-12-12

- 嘉兴市氮气退火炉安装 2025-12-12

- 杭州市节能退火炉 2025-12-11

- 嘉兴市罩式退火炉供应商 2025-12-10

- 天津市节能退火炉操作 2025-12-10

- 苏州市大型退火炉制造商 2025-12-10

- 深圳市氮气退火炉设计 2025-12-09

- 温州市全自动退火炉设计 2025-12-09