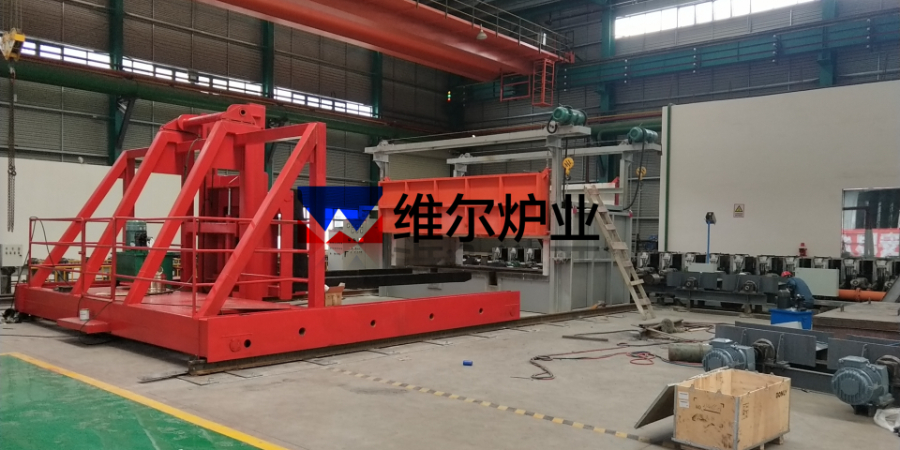

- 品牌

- 维尔炉业

- 型号

- 齐全

- 尺寸

- 齐全

- 重量

- 齐全

- 产地

- 江苏

- 可售卖地

- 全国·1

- 是否定制

- 是

- 材质

- 齐全

- 配送方式

- 齐全

钛合金淬火炉的操作必须遵循一套严格的规范流程,以精确匹配钛合金特殊的处理工艺要求。操作人员在启动设备前,需要根据钛合金的具体牌号和工件尺寸,精确设定加热速率、保温时间、冷却介质类型及流量等关键参数,任何一项参数的偏差都可能影响后续的淬火效果,甚至导致工件报废;设备运行过程中,必须实时监测炉内的温度变化曲线和气氛浓度,通过仪表盘或显示屏密切关注各项指标是否符合工艺标准,一旦发现异常需及时调整;在装卸工件时,需在充满惰性气体的保护箱或洁净度极高的环境中进行,防止空气中的灰尘、水分等杂质污染钛合金材料表面,影响其性能和后续加工。规范的操作流程是保障钛合金淬火效果的关键所在,也是让设备充分发挥其性能的重要基础。全自动淬火炉具有高效、节能、环保等特点,这些特点使其在现代工业生产中备受青睐。苏州市全自动淬火炉维护

立式淬火炉因其出色的性能和灵活性,被普遍应用于多个工业领域。在机械制造行业中,它常用于对各类金属零部件进行淬火处理,如齿轮、轴类零件等,能够有效提高零件的硬度和耐磨性,延长其使用寿命。汽车制造领域也是立式淬火炉的重要应用场所,许多汽车关键零部件需要经过淬火来满足较高的强度和高精度的要求。此外,航空航天、轨道交通等行业对材料的性能要求极高,立式淬火炉能够满足这些行业对复杂形状和高性能材料的淬火需求。其适应性强,可处理多种材质和尺寸的工件,无论是小型精密零件还是大型工件,都能在立式淬火炉中实现理想的淬火效果。南京市连续式淬火炉设计台式淬火炉在节能方面表现出色,符合现代工业对能源利用效率的要求。

箱式淬火炉具有操作流程相对简便、状态监控直观的特点,适合多数生产场景下的标准化作业。操作人员可通过炉体外部的控制面板设定加热温度、保温时间等参数,部分设备配备了温度显示仪表或数字屏幕,能实时观察炉内温度变化。炉门设计通常带有隔热层和观察窗,既减少热量散失,又可在加热过程中观察工件状态,便于及时发现异常。对于批量处理的工件,可通过预设程序实现自动控温,降低持续操作的劳动强度,同时标准化的操作步骤也有利于新员工快速掌握使用方法,保障生产的连贯性。

连续式淬火炉的炉体分为多个单独的温控区域,可分别设定不同温度以精确适应工件的热处理需求。在前端的预热区会将工件从室温逐步升温至特定温度,有效减少工件突然进入高温环境所产生的热冲击,保护工件原始结构;中间的加热区则精确达到材料奥氏体化所需的临界温度,为后续的相变做好准备;后续的保温区会让工件在设定温度下保持足够时间,确保工件从表层到心部都能均匀受热。每个区域都配备单独的高精度温度传感器和加热元件,通过中心控制系统进行协调工作,实时监测并调节各区温度,使温度稳定在设定范围内,这种分段控温方式能精确匹配不同材料的相变需求,避免因一次性升温过快导致工件出现裂纹、变形等问题,明显提升淬火后的产品质量稳定性。保护气氛淬火炉在环境保护方面表现出色,符合现代工业绿色发展的要求。

台式淬火炉的精确控温功能是其重点优势之一。通过先进的温度传感器和智能控制系统,台式淬火炉能够实时监测炉内温度,并根据设定值自动调节加热功率,确保温度的精确控制。在淬火过程中,温度的稳定性对于工件的成品性能至关重要,台式淬火炉的精确控温能力能够有效避免因温度波动导致的淬火缺陷,如硬度不均匀、淬火裂纹等。此外,台式淬火炉的温度控制精度高,能够满足不同材料和工艺对淬火温度的严格要求,为高质量的淬火工艺提供了可靠保障。这种精确的控温性能使得台式淬火炉在处理高精度、高性能要求的工件时表现出色,深受用户的信赖。高温淬火炉具备精确控制高温环境的特点,能严格把控加热过程中的温度波动。绍兴市生产线淬火炉安装

钛合金淬火炉的操作必须遵循一套严格的规范流程,以精确匹配钛合金特殊的处理工艺要求。苏州市全自动淬火炉维护

小型热处理淬火炉的维护保养流程相对简单,便于操作人员日常管理。设备整体结构简洁,重点部件包括加热元件、温控系统、炉门密封装置和小型冷却组件等,部件数量较少且布局清晰,不存在大型设备复杂的传动机构或多层加热区。日常检查时,操作人员可轻松打开炉门查看加热元件是否有断裂、变形,观察炉内保温层是否完好;检查冷却管路时,由于管路短且走向简单,能快速发现是否有堵塞或渗漏。炉内的托盘、支架等易损部件采用标准化设计,尺寸规格统一,更换时无需专业工具,手动即可拆卸安装,且这类配件在市场上通用性较强,采购渠道广,更换成本远低于大型设备的专业配件。苏州市全自动淬火炉维护

- 泰州市保护气氛淬火炉设计 2025-12-10

- 金华市精密淬火炉报价 2025-12-08

- 天津市轴类淬火炉批发厂家 2025-12-07

- 北京市钢管淬火炉供应商 2025-12-07

- 苏州市钢材淬火炉厂家 2025-12-06

- 嘉兴市淬火炉安装 2025-12-06

- 温州市定制淬火炉售价 2025-12-05

- 广州市齿轮淬火炉设计 2025-12-04